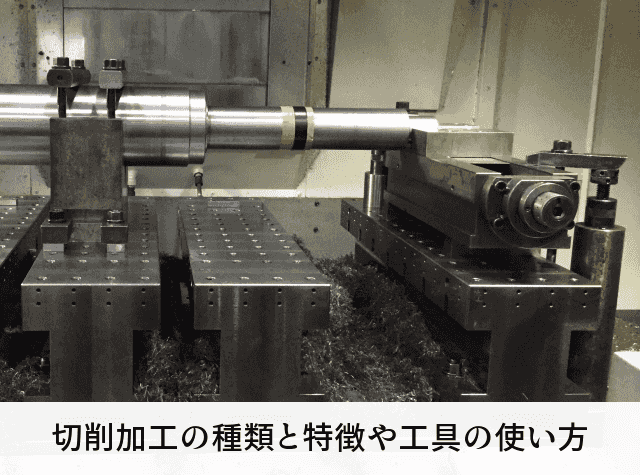

切削加工の種類と特徴や工具の使い方

切削加工の種類と旋削加工の特徴とバイトの使い方

切削加工は金属や樹脂などの素材から不要な部分を削り取って目的の形状を作り出す「除去加工」の一種です。加工方法によって大きく3つに分類されますが、その中でも代表的なのが旋削加工です。

旋削加工(ターニング)は、素材を回転させながら固定した切削工具(バイト)を当てて削る加工方法です。円筒形状の加工に特に適しており、外径加工、内径加工、端面加工などが可能です。

旋削加工に使用される主な工作機械は旋盤で、作業者が手動で操作する汎用旋盤と、コンピュータ制御で自動加工を行うNC旋盤(CNC旋盤)があります。

バイトの種類と使い方。

- 剣バイト:外径の荒削りに使用

- 片刃バイト:外径の仕上げ加工に適している

- 突切りバイト:溝加工や切断に使用

- 中ぐりバイト:内径加工に使用

- ねじ切りバイト:ねじ山の加工に使用

バイトを使用する際のポイント。

- 切削速度を材質に合わせて適切に設定する

- バイトの刃先高さを工作物の中心に合わせる

- 切削油を適切に使用し、切削熱を抑える

- 送り速度は仕上げ状態や工具寿命を考慮して決定する

旋削加工の特徴は、回転体や円筒状の部品加工に適している点です。精度の高い円形状の加工や、外径・内径の同心度が求められる部品の製作に威力を発揮します。特に軸物部品の加工に最適で、自動車のシャフトやボルト、ナットなどの部品製作に広く使われています。

切削加工のフライス加工の特徴とエンドミルの選び方

フライス加工(転削加工)は、工具を回転させながら固定した工作物を切削する加工方法です。旋削加工とは逆の加工原理を持ち、特に角型材料の加工に適しています。

フライス加工の主な特徴。

- 平面加工、溝加工、輪郭加工など多様な形状加工が可能

- 複雑な曲面や3次元形状の加工にも対応

- 多刃工具を使用するため、高効率な加工ができる

- 断続切削のため、切削熱が分散されやすい

フライス加工に使用する主な工作機械はフライス盤で、汎用フライス盤、NCフライス盤、マシニングセンタなどがあります。特にマシニングセンタは、工具自動交換機能(ATC)を備え、多様な加工を連続して行えるため生産性が高いのが特徴です。

エンドミルの種類と選び方。

- スクエアエンドミル

- 特徴:先端が平らで直角の側面を持つ

- 用途:溝加工、段差加工、輪郭加工

- 選び方:深い加工には2枚刃、仕上げには4枚刃以上を選ぶ

- ボールエンドミル

- 特徴:先端が半球状

- 用途:曲面加工、3D形状の加工

- 選び方:表面粗さを重視する場合は小径の工具を選ぶ

- ラジアスエンドミル

- 特徴:コーナー部にRがついている

- 用途:ポケット加工、輪郭加工

- 選び方:コーナー部の強度を考慮してRの大きさを選定

エンドミルの材質選びも重要です。一般的に高速度鋼(HSS)は安価で再研磨が可能ですが、耐熱性に劣ります。超硬合金は耐摩耗性に優れ、高速切削に適していますが、衝撃に弱い特性があります。被削材の硬さや加工条件に合わせて適切な材質を選ぶことが大切です。

切削加工の穴あけ加工とドリル・タップの使い分け

穴あけ加工は、回転するドリルを使って工作物に円筒状の穴をあける加工方法です。単純な穴あけだけでなく、タップ加工によるねじ穴の作成や、リーマ加工による高精度な仕上げなど、様々な種類があります。

穴あけ加工の基本工具であるドリルは、用途に応じて多くの種類があります。

- ツイストドリル

- 一般的な穴あけに使用される最も基本的なドリル

- 先端角は材質によって調整(鉄鋼には118°、アルミには90°など)

- 直径精度はJIS規格でH7~H9程度

- センタードリル

- 穴あけ加工の前に中心位置を決めるための下穴加工に使用

- 60°の先端角を持ち、穴位置を正確に決定できる

- 段付きドリル

- 一度の加工で異なる径の穴を加工できる

- 作業工程の短縮に効果的

- 深穴用ドリル(ガンドリル)

- 長いドリル径を持ち、深い穴の加工に適している

- 切削油の供給路を持ち、切粉の排出性に優れている

タップの種類と使い分け。

- 手回しタップ

- 手作業でのねじ切りに使用

- 通常、荒タップ→中タップ→仕上げタップの3本セットで使用

- 機械タップ

- 工作機械に取り付けて使用

- スパイラルタップ:切粉の排出性に優れ、通り穴に適する

- ポイントタップ:先端が尖っており、止まり穴に適する

- フォーミングタップ

- 切削ではなく塑性変形によってねじ山を形成

- 切粉が出ないため、切粉噛み込みのリスクが減少

穴あけ加工の精度向上のポイント。

穴あけ加工はあらゆる切削加工の中で最も基本的かつ頻繁に使用される加工方法の一つです。精度の高い穴あけを実現するためには、工具の選定と使用方法の両方に注意を払う必要があります。

切削工具の材質選びと寿命を延ばす使用方法

切削工具の性能と寿命は、材質選択が大きく影響します。被削材に対して3~4倍の硬さが必要とされますが、単に硬いだけでなく靭性(粘り強さ)とのバランスも重要です。

主な切削工具材質の特徴。

- 炭素工具鋼・合金工具鋼

- 特徴:靭性に優れ、衝撃に強い

- 用途:低速切削、手作業工具

- 限界:熱に弱く、高速加工には不向き

- 高速度工具鋼(HSS)

- 特徴:耐熱性と靭性のバランスが良い

- 用途:汎用的な切削工具、ドリル、エンドミル

- 限界:600℃以上で極端に摩耗が進む

- 超硬合金

- 特徴:優れた耐摩耗性と耐熱性

- 用途:高速切削、硬質材料の加工

- 限界:衝撃に弱く、チッピングしやすい

- セラミック

- 特徴:非常に高い硬度と耐熱性

- 用途:超高速切削、研削加工的な使用法

- 限界:極めて脆く、使用条件が限定的

- CBN(立方晶窒化ホウ素)/ダイヤモンド

- 特徴:最高レベルの硬度と耐摩耗性

- 用途:超硬材料の加工、鏡面加工

- 限界:非常に高価で特殊用途に限定される

切削工具の寿命を延ばす使用方法。

- 適切な切削条件の設定

- 工具材質に適した切削速度の選定

- 適切な送り量と切込み量の設定

- 断続切削時の衝撃緩和策

- 効果的な冷却と潤滑

- 切削油剤の適切な選択と供給方法

- ミスト給油や高圧クーラントの活用

- 乾式切削時の切削条件の見直し

- 工具の定期的なメンテナンス

- 摩耗状態の早期発見と対応

- 適切なタイミングでの刃先の再研磨

- 工具ホルダやコレットの精度管理

- 工具パスの最適化

- 急激な方向転換を避ける

- 工具進入時の負荷軽減(ヘリカル進入など)

- アプローチ・退避動作の最適化

切削工具の最適な選定と使用方法は、加工コストの削減と生産性向上に直結します。特に多品種少量生産の現場では、工具の汎用性と長寿命化が重要なポイントとなるでしょう。

NCとマシニングセンタによる切削加工の精度向上と最新技術

NC(数値制御)工作機械とマシニングセンタは、切削加工の自動化と高精度化を実現する現代の製造現場に欠かせない設備です。手動操作の汎用機と比較して、複雑な形状加工や高精度な繰り返し加工が可能となります。

NC工作機械の種類と特徴。

- NC旋盤(CNC旋盤)

- 特徴:旋削加工を数値制御で自動化

- メリット:複雑な輪郭形状の加工、高い再現性

- 活用法:多品種少量生産に適し、熟練作業者不足の解消に貢献

- NCフライス盤

- 特徴:フライス加工を数値制御で自動化

- メリット:複雑な平面形状や曲面加工の高精度化

- 活用法:治具レスでの多品種加工に適している

- マシニングセンタ

- 特徴:工具自動交換機能(ATC)を備えた複合加工機

- メリット:穴あけ、タップ、フライス加工を1台で連続実行

- 活用法:段取り替え時間の短縮、工程集約による精度向上

切削加工の精度向上のための工夫。

- 5軸加工技術の活用

- 3軸加工では難しい複雑形状も一度の段取りで加工可能

- 工具アプローチ角度の最適化による表面品質の向上

- アンダーカット部分や複雑な曲面も高精度に加工

- CAD/CAMシステムの高度活用

- 3Dモデルから直接NCプログラムを生成

- 工具干渉チェックや切削シミュレーションによる事前検証

- 最適な工具経路の自動計算による加工時間短縮

- 工具管理システムの導入

- 工具寿命の予測管理と自動交換

- 工具摩耗のセンシングと補正機能

- 刃先交換式工具の効率的活用

- 熱変位対策と補正技術

- 主軸や送り軸の熱変位を補正する機能

- 温度センサによるリアルタイム補正

- 工作機械の温度安定化による寸法精度の向上

最新の切削加工技術。

近年注目されているのが「ハイブリッド加工」です。これは切削加工と他の加工法(積層造形、レーザー加工など)を組み合わせた技術で、従来の切削加工だけでは実現困難だった形状や精度を可能にします。例えば、3Dプリンターで複雑な形状のベース部分を造形し、精度が必要な部分だけを切削加工で仕上げる方法などが実用化されつつあります。

また、IoTやAI技術を活用した「スマートマシニング」も進化しています。工作機械の状態監視や加工データの収集・分析により、最適な切削条件の自動調整や予知保全が可能になります。これにより、人材不足が深刻化する製造現場でも高い生産性と品質を維持できるようになってきています。

これらの最新技術を理解し、自社の加工内容に合わせて適切に導入することで、切削加工の精度と生産性を大幅に向上させることができるでしょう。