エンドミルで穴あけ加工の種類と工具選定方法

エンドミルによる穴あけ加工の特徴と適用場面

エンドミルは本来、側面や平面の切削に特化した工具ですが、特定の条件下では穴あけ加工にも活用できます。通常、穴あけ加工にはドリルを使用するのが一般的ですが、エンドミルならではの特性を活かした穴あけ加工が求められる場面も少なくありません。

エンドミルによる穴あけ加工の主な特徴は以下の通りです。

- 穴底面を平坦に仕上げられる

- 傾斜面や段差面への穴あけが可能

- 多様な穴形状(楕円形、長穴など)の加工に対応

- 既存の穴の拡大や形状修正が容易

- 高精度な位置決めが可能

特に、傾斜面や段差面への穴あけ加工は、通常のドリルでは難しい作業です。ドリルは穴あけ開始時に滑ってしまうことが多いですが、エンドミルは側面切れ刃も有効に働くため、不安定な表面でも正確な位置に穴をあけることができます。

適用場面としては、次のようなケースでエンドミルによる穴あけ加工が選択されます。

- 穴底面を平坦に仕上げたい場合

- 傾斜面や曲面に穴をあける必要がある場合

- 特殊な形状の穴(長穴、楕円形、四角形など)を加工する場合

- 精密な位置決めが必要な穴あけ

- 薄板材料の穴あけ(貫通時のバリを抑制したい場合)

ただし、エンドミルでの穴あけ加工は、通常のドリル加工と比べて加工時間がかかる点や、工具への負荷が大きくなる点には注意が必要です。工具寿命や加工効率を考慮して、本当にエンドミルでの穴あけが適切かどうかを判断することが重要です。

穴あけ加工に適したエンドミル工具の種類

穴あけ加工に使用するエンドミルは、その特性と用途に応じていくつかの種類に分類されます。適切なエンドミルを選択することで、加工精度や効率を大幅に向上させることができます。

まず、穴あけ加工に使用するエンドミルには、必ず底刃部分にセンターカット(中心に切れ刃があるタイプ)の構造を持つものを選ぶ必要があります。センターカットがないエンドミルでは、中心部が切削できないため、垂直方向への切り込みができません。

穴あけ加工に適したエンドミルの主な種類は以下の通りです。

スクエアエンドミル(2枚刃〜3枚刃)

- 特徴:切りくず排出性が良く、突っ込み加工に適している

- 用途:基本的な穴あけ、座ぐり加工、ポケット加工の初期穴

- 推奨:溝が大きい2枚刃または3枚刃を選定

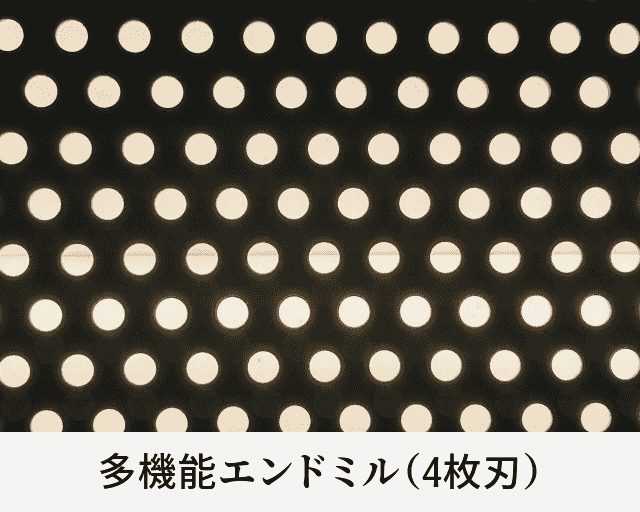

多機能エンドミル(4枚刃)

- 特徴:剛性が高く、切削抵抗を分散できる

- 用途:仕上げ精度の高い穴あけ加工

- 推奨:センターカット付きの4枚刃を選定

ボールエンドミル

- 特徴:先端が半球状で、曲面部の加工に適している

- 用途:曲面への穴あけ、R溝加工

- 推奨:加工形状に合わせた適切な径のものを選定

テーパーエンドミル

- 特徴:側面がテーパー状になっている

- 用途:テーパー穴の加工、面取り加工

- 推奨:加工角度に合わせたテーパー角を選定

特に、穴あけ加工時の切りくず排出は重要な考慮点です。切りくずが加工部に詰まると、工具の折損や加工面の品質低下を招きます。そのため、切りくず排出性の良い2枚刃〜3枚刃のエンドミルが穴あけ加工には適しています。

また、エンドミルの突っ込み加工(穴あけ)では、底面形状にも注意が必要です。「中ベコ」と呼ばれる底面中央部が凹んでいるタイプのエンドミルでは、穴底面に傾斜ができてしまいます。底面をフラットに加工したい場合は、底刃がフラットなエンドミルを選ぶか、ヘリカル加工(螺旋状に切削する方法)を行うことが推奨されます。

エンドミル選定の重要ポイントと被削材別の工具選び方

エンドミルによる穴あけ加工を成功させるには、適切な工具選定が不可欠です。ここでは、エンドミル選定の重要なポイントと、被削材に応じた工具の選び方を詳しく解説します。

工具材質の選定

エンドミルの材質は、主にハイス鋼(HSS)と超硬合金(WC-Co)の2種類に大別されます。穴あけ加工における各材質の特徴は以下の通りです。

ハイスエンドミル

超硬エンドミル

- メリット:高い硬度と耐摩耗性、高速切削が可能

- デメリット:価格が高い、靭性がやや低く衝撃に弱い

- 適した被削材:鉄鋼材、ステンレス鋼、鋳鉄など

被削材ごとの推奨工具材質とコーティングの組み合わせを表にまとめます。

| 被削材 | 推奨工具材質 | 推奨コーティング |

|---|---|---|

| 一般鋼(S45C、SS400等) | 超硬、ハイス類 | 鋼用 |

| 調質鋼(HRC40以下) | 超硬、粉末ハイス | 鋼用 |

| 高硬度鋼(~HRC60) | 超硬 | 鋼用 |

| ステンレス鋼 | 超硬、粉末ハイス | 鋼用 |

| アルミニウム合金 | 超硬、ハイス類 | 非鉄用(DLC)または無コーティング |

| チタン合金 | 超硬 | 鋼用 |

| 銅合金 | 超硬、ハイス類 | 非鉄用(CrN) |

| 樹脂 | 超硬、ハイス類 | 無コーティング |

刃数の選定

穴あけ加工に適した刃数選定のポイントは以下の通りです。

- 2枚刃〜3枚刃:切りくず排出性に優れ、突っ込み加工に適しています。溝加工や穴あけ加工の初期段階に推奨されます。

- 4枚刃以上:芯厚が太く剛性があり、側面加工や仕上げ加工に適しています。ただし、穴あけの際は切りくず排出に注意が必要です。

サイズの選定

エンドミルのサイズ選定は加工精度と効率に直結します。

- 刃径:加工する穴径に合わせて選定します。径が太いほど剛性が高まりますが、小径の穴加工には不向きです。

- 刃長:加工深さに合わせて選定します。必要以上に長いと振動が発生し、精度低下や工具破損のリスクが高まります。

- 首下長:加工形状に応じて必要な長さを選びます。過度に長いと振動の原因となります。

- 全長:工作機械のクリアランスや治具との干渉を考慮して選定します。

特に穴あけ加工では、エンドミルの突き出し量(オーバーハング)が重要です。突き出し量が長すぎると振動が発生し、加工精度の低下や工具寿命の短縮につながります。一般的に、エンドミルの突き出し量は刃径の3〜4倍以内に抑えることが推奨されます。

また、深穴加工を行う場合は、通常のエンドミルではなく、専用の長尺エンドミルやロングネックタイプのエンドミルを使用することも検討しましょう。

エンドミルでの穴あけ加工時の切削条件と注意点

エンドミルを使用した穴あけ加工では、適切な切削条件の設定と特有の注意点を理解することが、加工の成功と工具寿命の延長につながります。ここでは、エンドミルでの穴あけ加工時の切削条件と重要な注意点を解説します。

切削条件の設定

エンドミルによる穴あけ加工では、通常のドリル加工よりも慎重な切削条件の設定が必要です。

回転速度(主軸回転数)。

- 工具材質や被削材に応じて適切な回転速度を選定

- 超硬エンドミルは高速回転が可能(ハイスエンドミルより2〜3倍高速)

- 一般的な計算式:回転速度(min⁻¹) = 切削速度(m/min) ÷ (π × 工具径(mm) ÷ 1000)

送り速度。

- 穴あけ時の送り速度は溝加工より低く設定(約50〜70%程度)

- 刃数が多いほど送りを上げられるが、穴あけ時は切りくず排出に注意

- 一般的な計算式:送り速度(mm/min) = 刃当たり送り(mm/刃) × 刃数 × 回転速度(min⁻¹)

切込み量。

- 径方向切込み:穴あけの場合は工具半径分(フルスロット)

- 軸方向切込み:工具径の10〜30%程度が目安(材質や工具剛性による)

- ヘリカル加工の場合はピッチ(Z方向進入量)の設定に注意

穴あけ加工時の切削条件の目安を表にまとめます。

| 被削材 | 切削速度(m/min) 超硬 | 刃当たり送り(mm/刃) 2枚刃 |

|---|---|---|

| 一般鋼 | 80-150 | 0.01-0.03 |

| ステンレス鋼 | 50-100 | 0.01-0.02 |

| アルミニウム | 200-500 | 0.02-0.05 |

| 鋳鉄 | 100-200 | 0.02-0.04 |

| 樹脂 | 150-300 | 0.02-0.05 |

穴あけ手法と注意点

エンドミルでの穴あけには主に3つの手法があります。

1. 直接突っ込み法

- 方法:エンドミルを垂直に切り込ませる

- 特徴:最も単純だが、工具への負荷が大きい

- 注意点:送り速度を十分に落とす、切りくず排出に注意

- 適用:浅い穴、2枚刃または3枚刃のセンターカットエンドミル使用時

2. ヘリカル加工法

- 方法:螺旋状に切り込みながら徐々に穴を広げていく

- 特徴:工具への負荷が分散され、安定した加工が可能

- 注意点:CAM設定でのヘリカルピッチの調整

- 適用:深い穴、高精度が求められる場合

3. 傾斜切り込み法

- 方法:エンドミルを傾斜させて徐々に切り込む

- 特徴:比較的シンプルな加工法で負荷も分散される

- 注意点:加工機の制約、切りくず排出方向

- 適用:3軸加工機での穴あけ、中程度の深さの穴

特に注意すべき点として、エンドミルでの穴あけ加工は、通常のドリル加工と比較して工具への負荷が大きく、折損リスクが高いことが挙げられます。送り速度は通常の側面加工の50〜70%程度に落とすことが推奨されます。

また、5軸加工機を使用している場合は、主軸を傾けることで先端での切削を避け、効率的な加工が可能になります。3軸加工機しか使用できない場合は、特に送り速度に注意を払い、段階的な切り込みを行うと良いでしょう。

エンドミル穴あけ加工の効率化とコスト削減テクニック

エンドミルによる穴あけ加工は、ドリル加工と比較すると加工時間やコストが高くなる傾向があります。しかし、適切な工具選定と加工法の工夫により、効率化とコスト削減を実現することが可能です。ここでは、現場ですぐに活用できる実践的なテクニックを紹介します。

工具選定による効率化

穴あけ加工の効率を高めるためには、用途に最適化された工具選定が重要です。

超硬エンドミルの活用

超硬エンドミルは初期コストは高いものの、高速切削が可能で工具寿命も長いため、生産数が多い場合はトータルコストで有利になることが多いです。特に、難削材や高硬度材の加工では、超硬工具の採用が不可欠です。

特殊コーティングの選択

被削材に合わせた最適なコーティングを選択することで、工具寿命を大幅に延長できます。

- 鉄鋼材加工:TiAlN、AlCrN

- アルミニウム加工:DLCコーティングまたはノンコート

- 銅合金加工:CrNコーティング

刃長の最適化

必要以上に長い刃長のエンドミルを使用すると、振動が発生して加工精度の低下や工具破損のリスクが高まります。加工深さに最適な刃長を選ぶことで、安定した加工と工具寿命の延長が可能になります。

加工法の工夫

エンドミルでの穴あけ加工を効率化するための加工法の工夫も重要です。

予備穴とエンドミル仕上げの組み合わせ

深い穴の場合、最初にドリルで予備穴を開けてからエンドミルで仕上げる方法が効率的です。この方法により、エンドミルの負荷を軽減し、加工時間の短縮と工具寿命の延長が可能になります。

ヘリカル加工の最適化

ヘリカル加工では、以下のパラメータを最適化することで効率が向上します。

- ヘリカル径:工具径の60〜80%に設定

- ピッチ:工具径の5〜10%が目安

- 仕上げ代:側面に0.2〜0.5mm程度を残す

トロコイド加工の活用

トロコイド加工(工具が円運動しながら少しずつ材料を削る加工法)を活用することで、工具への負荷を分散させながら効率的な穴あけが可能になります。特に、硬質材料の加工や大径の穴あけに効果的です。

再研磨によるコスト削減

エンドミルは摩耗した後も再研磨することで再利用が可能です。再研磨にかかるコストは新品購入の30〜50%程度であり、特に高価な特殊エンドミルでは大きなコスト削減につながります。

再研磨の目安は以下の通りです。

- 逃げ面の摩耗が0.2mm以上

- コーナー部にチッピングが発生

- 切削抵抗の増加や加工面の悪化が見られる場合

また、再研磨と同時に再コーティングを行うことで、工具性能をほぼ新品同様に回復させることができます。

切削油剤の最適化

適切な切削油剤の選択も、エンドミルでの穴あけ加工の効率化に寄与します。

エアブロー加工

アルミニウムなどの軟質材料の加工では、エアブローのみでも十分な場合があります。切りくずの排出性が良く、後処理が簡単になるメリットがあります。

ミスト加工

少量の切削油を霧状にして供給するミスト加工は、環境負荷を抑えつつ冷却効果を得られる方法です。半乾式加工とも呼ばれ、特に中程度の加工条件で効果的です。

クーラント加工

ステンレス鋼や高硬度材料の加工では、十分な量のクーラントを使用することが重要です。特に深穴加工では、高圧クーラントを用いることで切りくず排出性を向上させることができます。

以上のようなテクニックを組み合わせることで、エンドミルによる穴あけ加工の効率化とコスト削減を実現し、生産性の向上につなげることができます。特に、加工前の十分な計画と工具選定が、コストパフォーマンスを大きく左右するため、事前検討を丁寧に行うことをお勧めします。