高圧クーラントの効果と導入メリット

高圧クーラントシステムの基本構造と原理

高圧クーラントシステムは、通常の冷却システムとは異なり、7MPa(約70気圧)以上の高圧で切削液を供給する仕組みです。このシステムは主に高圧ポンプ、フィルター、配管系統、ノズルから構成されています。

高圧ポンプは切削液に高い圧力を与え、細いノズルを通して切削点に直接噴射します。この高圧噴射には以下のような効果があります:

- 冷却効果の向上: 高圧で噴射されるクーラントは切削点の温度を効果的に下げます

- 潤滑性の向上: 切削工具と被削材の間に切削液が浸透しやすくなります

- 切粉の排出促進: 強力な液流が切粉を効率的に排出します

高圧クーラントシステムの圧力は用途によって調整可能で、一般的には以下のような圧力帯が使用されます:

| 圧力区分 | 圧力範囲 | 主な用途 |

|---|---|---|

| 中圧 | 1.5〜7MPa | 一般的な切削加工 |

| 高圧 | 7〜30MPa | 難削材加工、深穴加工 |

| 超高圧 | 30MPa以上 | 特殊加工、高速加工 |

高圧クーラントの原理を理解することで、加工条件に合わせた最適な圧力設定が可能になります。

高圧クーラントによる工具寿命の延長効果

高圧クーラントの最も顕著な効果の一つが工具寿命の延長です。通常の冷却方式と比較して、高圧クーラントを導入することで工具寿命が2〜3倍、場合によっては5倍以上延長されるケースもあります。

工具寿命が延長される主な理由は以下の通りです:

- 切削熱の効果的な除去

- 高圧クーラントは切削点に直接到達し、発生した熱を迅速に除去します

- 工具の熱による劣化や変形を防止します

- 切削抵抗の低減

- 高圧クーラントが工具と被削材の間に入り込み、摩擦を減少させます

- 結果として切削抵抗が低減し、工具への負荷が軽減されます

- 切りくず処理の改善

- 連続した切りくずが工具に絡みつくことを防ぎます

- 切りくずによる工具の損傷リスクを低減します

実際の加工現場での事例では、インコネルなどの難削材の加工において、高圧クーラントの導入により工具交換頻度が1/3以下になったという報告もあります。これは生産性向上だけでなく、工具コストの大幅な削減にもつながります。

また、高圧クーラントは特に以下のような工具で効果が高いことが知られています:

- カーバイド工具

- CBN工具

- PCD工具

これらの工具は高価であるため、寿命延長による経済効果は非常に大きいと言えるでしょう。

DMG森精機の技術情報:高圧クーラントによる工具寿命延長の詳細データ

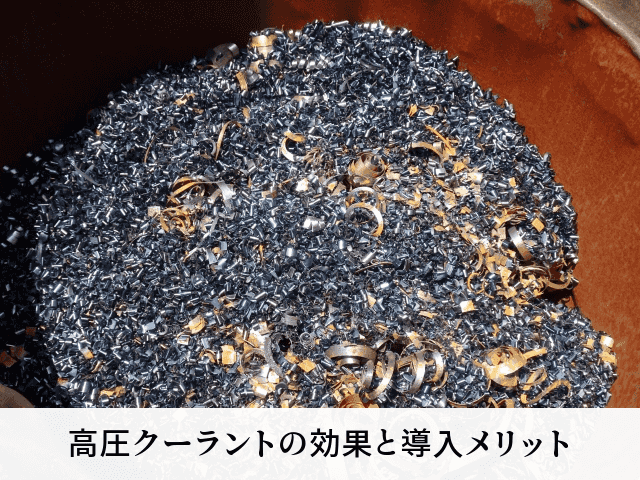

高圧クーラントを用いた切粉処理の改善方法

切削加工において切粉(切りくず)の処理は非常に重要な課題です。高圧クーラントは切粉処理を劇的に改善し、加工品質と生産性を向上させます。

高圧クーラントによる切粉処理の改善効果は以下の通りです:

- 切りくずの細分化

- 高圧のクーラントが切りくずに衝突することで、長い切りくずを短く分断します

- 特に連続した長い切りくずが発生しやすいステンレスや軟鋼の加工で効果的です

- 切りくずの効率的な排出

- 強力な液流が切りくずを加工エリアから迅速に排出します

- 特に深穴加工や内径加工など、切りくずが詰まりやすい加工で重要です

- 再切削の防止

- 排出された切りくずが工具や加工面に再接触することを防ぎます

- 表面品質の向上と工具損傷の防止につながります

切粉処理を最適化するためのノズル配置のポイントは以下の通りです:

- ノズル角度: 切削点に対して30〜45度の角度で配置すると効果的です

- ノズル距離: 切削点から10〜30mm程度の距離に配置します

- ノズル数: 複数のノズルを使用することで、より効果的な切粉排出が可能です

また、切粉の種類によって最適な圧力設定が異なります:

| 切粉の種類 | 推奨圧力範囲 | 備考 |

|---|---|---|

| 連続型切粉 | 10〜20MPa | ステンレスなどの延性材料に効果的 |

| 分断型切粉 | 7〜15MPa | 一般的な鉄鋼材料に適用 |

| 粉末状切粉 | 5〜10MPa | 鋳鉄などの脆性材料に適用 |

適切な圧力と噴射方向を設定することで、切粉トラブルを大幅に減少させることができます。

高圧クーラントの難削材加工への応用技術

難削材加工は従来の切削方法では工具寿命や加工精度に大きな課題がありましたが、高圧クーラントの導入によってこれらの問題を大幅に改善できます。

難削材加工における高圧クーラントの主な効果は以下の通りです:

- チタン合金加工での効果

- チタン合金は熱伝導率が低く、切削熱が工具に集中しやすい特性があります

- 高圧クーラントは効率的に熱を除去し、工具の熱による損傷を防ぎます

- 20MPa以上の高圧クーラントを使用することで、チタン合金加工時の工具寿命が最大4倍向上したという事例があります

- インコネルなどのニッケル基超合金への応用

- これらの合金は加工硬化しやすく、工具への負荷が大きい特性があります

- 高圧クーラントは切削点の温度を下げ、加工硬化を抑制します

- 15〜25MPaの圧力範囲が最も効果的とされています

- 炭素繊維強化プラスチック(CFRP)加工への活用

- CFRPは層間剥離や繊維のけばだちが問題となります

- 高圧クーラントは切りくずを効率的に排出し、これらの問題を軽減します

- ただし、水分吸収による材料劣化を防ぐため、適切な切削液の選択が重要です

難削材加工における高圧クーラントの最適パラメータ:

| 難削材の種類 | 推奨圧力 | 推奨ノズル径 | 特記事項 |

|---|---|---|---|

| チタン合金 | 15〜25MPa | 0.8〜1.2mm | 複数ノズルの使用が効果的 |

| ニッケル基超合金 | 20〜30MPa | 0.6〜1.0mm | 工具すくい面側への噴射が重要 |

| CFRP | 7〜15MPa | 1.0〜1.5mm | 水溶性切削液の使用に注意 |

| 高硬度鋼 | 10〜20MPa | 0.8〜1.2mm | 切削油剤の浸透性が重要 |

難削材加工では、高圧クーラントと工具形状、切削条件を総合的に最適化することが重要です。特に、工具のチップブレーカー形状と高圧クーラントの組み合わせにより、切りくず処理性能を大幅に向上させることができます。

高圧クーラントシステムの導入コストと投資回収の分析

高圧クーラントシステムは多くのメリットをもたらしますが、導入には一定のコストがかかります。ここでは、導入コストと投資回収の目安について解説します。

導入コストの内訳

高圧クーラントシステムの導入コストは主に以下の要素で構成されます:

- 高圧ポンプユニット: 500万円〜1,500万円

- 圧力能力、流量能力によって価格が変動

- 7〜15MPaクラス: 500万円〜800万円

- 15〜30MPaクラス: 800万円〜1,500万円

- 配管・ノズル関連: 50万円〜200万円

- 専用ノズル、高圧対応配管、制御バルブなど

- 工作機械への取り付け工事費用を含む

- フィルトレーションシステム: 100万円〜300万円

- 高圧システムでは微細なゴミが故障の原因となるため、高性能フィルターが必要

- 自動洗浄機能付きフィルターはコスト高だが、メンテナンス頻度を低減

- その他付帯設備: 50万円〜200万円

- 制御システム、安全装置、モニタリング機器など

投資回収の分析

高圧クーラントシステムの投資回収期間は、加工内容や生産量によって大きく異なりますが、一般的には以下の要素から計算できます:

- 工具コスト削減効果

- 工具寿命が2〜3倍になることによる工具費の削減

- 年間工具コスト × (1 - 1/工具寿命延長率) = 年間削減額

- 生産性向上効果

- 切削条件の向上による加工時間の短縮

- 工具交換頻度の低減による非稼働時間の削減

- (旧サイクルタイム - 新サイクルタイム) × 年間生産数 × 時間単価 = 年間効果額

- 品質向上効果

- 不良率低減による材料費・加工費の削減

- 再加工コストの削減

- 難しく数値化しにくいが、重要な効果

投資回収期間の目安

実際の導入事例から見た投資回収期間の目安は以下の通りです:

| 加工内容 | 投資回収期間 | 主な回収要因 |

|---|---|---|

| 難削材の量産加工 | 6ヶ月〜1年 | 工具費削減、生産性向上 |

| 一般材料の量産加工 | 1年〜2年 | 生産性向上、品質向上 |

| 多品種少量生産 | 2年〜3年 | 品質向上、工具費削減 |

特に工具コストが高い難削材加工や、高精度が要求される精密部品加工では、投資回収が早くなる傾向があります。

導入を検討する際は、自社の加工内容に合わせた詳細なシミュレーションを行うことをお勧めします。また、初期投資を抑えるために、既存の工作機械への後付けタイプや、レンタル・リースなどの選択肢も検討する価値があります。

高圧クーラントと環境負荷低減の両立技術

高圧クーラントシステムは加工効率を向上させるだけでなく、適切に設計・運用することで環境負荷の低減にも貢献できます。ここでは、環境に配慮した高圧クーラントシステムの活用方法について解説します。

切削油剤使用量の最適化

高圧クーラントシステムでは、低圧システムに比べて少ない流量でも効果的な冷却・潤滑が可能です。

- ミニマム・クーラント技術の応用

- 高圧・低流量の組み合わせにより、切削油剤の使用量を削減

- 従来システムと比較して最大60%の切削油剤削減事例あり

- 細径ノズル(0.3〜0.8mm)を使用することで、7MPa以上の圧力でも流量を5L/min以下に抑制可能

- 切削油剤の長寿命化

- 高性能フィルトレーションシステムの導入により、切削油剤の劣化を防止

- 油剤交換頻度の低減による廃油量の削減

- 微細フィルター(1〜5μm)の採用で油剤寿命を2〜3倍延長可能

エネルギー効率の向上

高圧ポンプは消費電力が大きいため、エネルギー効率の向上が重要です。

- インバーター制御の活用

- 加工内容に応じた可変圧力制御により、不要な高圧運転を回避

- 待機時の自動減圧機能による省エネ

- インバーター制御導入により、従来システムと比較して15〜30%の電力削減が可能

- 熱回収システムの導入

- 高圧ポンプから発生する熱を回収し、工場暖房などに再利用

- 冬季のエネルギーコスト削減