切削加工 アルミの特徴と高能率加工技術のポイント

- 切削加工 アルミの特徴と高能率加工技術のポイント

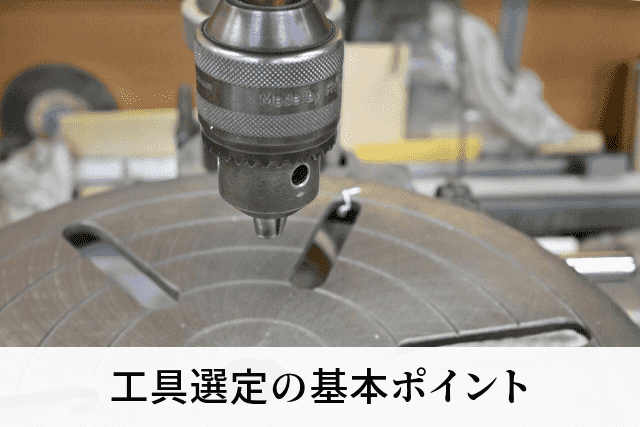

- 工具選定の基本ポイント

- 最適な切削条件の設定

- 切削中の熱発生のメカニズム

- 効果的な冷却方法

- 1. エア冷却

- 2. 液体冷却

- 高能率加工のための熱管理戦略

- A6061の切削性

- A6063の切削性

- A7075の切削性

- A5052の切削性

- A2017(ジュラルミン)の切削性

- アルミ溶着のメカニズムと問題点

- 効果的な溶着防止対策

- 1. 工具コーティングの最適化

- 2. 工具形状の最適化

- 3. 切削油剤の最適選択と供給方法

- 工具寿命延長のための最新技術

- 1. マルチコーティング技術

- 2. 超音波援用切削技術

- 3. AIを活用した切削条件の最適化

- 切削力センシング技術による加工最適化

- デジタルツインによる加工プロセスの最適化

- AIを活用した異常検知と予知保全

- 5Gとエッジコンピューティングによる高速データ処理

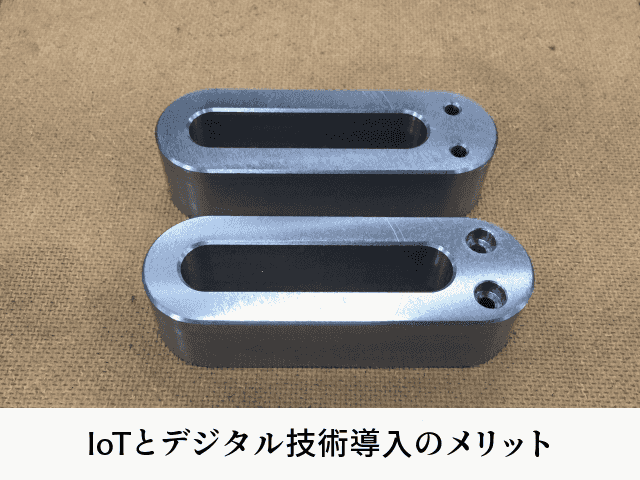

- IoTとデジタル技術導入のメリット

切削加工におけるアルミニウム合金の特性と利点

アルミニウム合金は現代の製造業において不可欠な金属材料です。その特性は切削加工において多くの利点をもたらします。アルミニウムの最大の特徴は、その優れた比強度(単位重量あたりの強度)にあります。特に2000番系(ジュラルミン)や7000番系のアルミ合金は比強度が非常に高く、十分な強度を保持しながら部品の軽量化を実現できます。

アルミニウムの被削性指数率は240~140と、銅合金(100~70)や鋼(85~50)、鋳鉄(90~50)と比較して非常に高い値を示しています。この数値が高いほど切削加工がしやすいことを意味しており、アルミニウムが金属材料の中でも特に加工しやすい素材であることがわかります。

また、アルミニウムは熱伝導性と電気伝導性に優れており、切削時に発生する熱を効率的に拡散させることができます。これにより、加工中の温度上昇を抑え、工具寿命の延長にも寄与します。高い熱伝導率は切削工具の熱が外に逃げやすく、工具の摩耗や切削面の焦げも少なくなるため、精密な加工に適しています。

アルミニウムの加工性の良さは、複雑な形状の部品製造においても大きなメリットとなります。「加工速度が速く、複雑な切削も可能」という特性により、複雑な設計やデザインが要求される場合にも適しています。マニシング加工やフライス加工、旋盤加工など、あらゆる切削方法に対応できるのも大きな特徴です。

さらに、アルミニウムは種類(番手)が豊富で、用途に応じた最適な合金を選択できます。5000番系のアルミニウム合金は加工性が良く、複雑形状や精度が必要な加工に適しています。このように、アルミニウムは様々な加工ニーズに応えられる汎用性の高い金属材料といえるでしょう。

アルミニウム切削時の工具選定と最適な切削条件

アルミニウム合金の切削加工では、工具の選定が加工品質と効率を大きく左右します。アルミニウムは溶融点が低く延性が大きいため、不適切な工具を使用すると材料が工具に溶着してしまう問題が発生します。

工具選定の基本ポイント

アルミニウム切削に適した工具の特徴は以下の通りです。

- すくい角がポジティブのシャープな切れ刃: ネガティブすくい角の工具では切れ刃に溶着が著しく発生し、加工が困難になります。

- 広い切りくず排出空間: アルミニウムは切りくずが長くなりやすいため、排出空間を十分に確保することが重要です。

- 表面コーティング: ダイヤモンドコートやDLCコートを施した工具は表面摩擦係数が低く、溶着を防止する効果があります。

特に高シリコンアルミ合金(例:ADC12など)を切削する場合は、含有するシリコン結晶が工具摩耗を促進するため、より耐摩耗性の高い工具が必要となります。

最適な切削条件の設定

アルミニウムの切削では、以下の切削条件に注意を払いましょう。

- 切削速度: アルミニウムは高速切削に適しています。一般的に鋼と比較して2〜3倍の切削速度が推奨されます。

- 送り速度: 適切な送りを設定することで、切りくずの制御が容易になります。

- 切込み量: アルミニウムは切削抵抗が低いため、比較的大きな切込みが可能です。特に粗加工では高送り切削が有効です。

例えば、A6061の切削では以下のような条件が一般的です。

適切な工具と切削条件を選ぶことで、アルミニウムの切削加工において高い生産性と精度を両立させることが可能になります。特にDLCコート超硬工具は、アルミニウムの高能率加工に非常に効果的であり、適切な切削条件下ではクーラントを使用しないエアーブローでの加工も可能です。

アルミ合金を切削加工する時のポイントについての詳細情報(ミスミ技術情報)

高能率アルミ加工を実現するための熱管理と冷却方法

アルミニウムの切削加工では、熱の管理が加工品質と効率に大きな影響を与えます。アルミニウムは熱伝導率が高いため、切削中に発生する熱は比較的分散されやすいですが、高速切削では熱が集中し工具摩耗を促進する可能性があります。

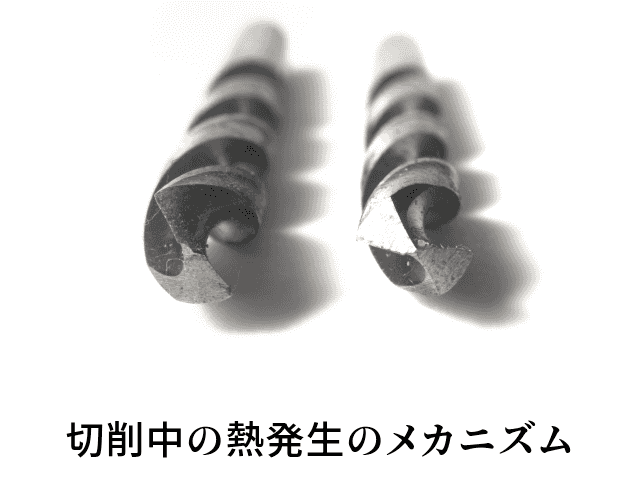

切削中の熱発生のメカニズム

切削加工中の熱は主に以下の3つの要因で発生します。

- せん断熱: 材料がせん断変形する際に発生する熱

- 摩擦熱: 工具と切りくずの接触面、および工具と加工面の接触面で発生する摩擦熱

- 圧縮熱: 材料が圧縮される際に発生する熱

アルミニウムの切削では、特に高速加工時にこれらの熱が蓄積されやすく、工具寿命に影響を及ぼします。

効果的な冷却方法

アルミニウム切削における冷却方法には主に以下のタイプがあります。

1. エア冷却

高速切削時に使用されることが多い冷却方法です。圧縮空気を切削点に吹き付けることで、切りくずの排出を促進し、熱の蓄積を防ぎます。ただし、冷却効果は液体冷却と比較すると限定的です。

2. 液体冷却

- 油性切削液: より強力な潤滑効果を提供し、高負荷の加工に適しています。ただし、使用後の清掃が重要となります。

- 水溶性切削液: アルミニウム加工に最も一般的に使用されます。冷却と潤滑の効果があり、洗浄も比較的簡単です。

ただし、アルミニウムと切削液の化学反応に注意が必要です。一部の切削液はアルミニウムと反応し、ワーク表面を変質させることがあります。アルミニウム専用または対応が確認された切削液を選ぶことが重要です。

高能率加工のための熱管理戦略

高能率アルミ加工を実現するためには、以下の熱管理戦略が効果的です。

- 適切な切削速度の選定: 過度に高い切削速度は熱の集中を招くため、材料と工具に適した速度を選定します。

- 断続的な切削: 連続切削よりも断続的な切削を行うことで、熱の蓄積を抑えることができます。

- 工具パスの最適化: 効率的な工具パスを設計し、熱の局所的な集中を避けます。

- 冷却方法の組み合わせ: エア冷却と液体冷却を状況に応じて使い分けることで、効果的な熱管理が可能になります。

適切な熱管理は工具寿命の延長だけでなく、加工精度の向上にも寄与します。アルミニウムは熱膨張係数が比較的大きいため、熱による寸法変化が加工精度に影響することがあります。効果的な冷却と熱管理によって、この問題を最小限に抑えることができるでしょう。

アルミニウム切削加工における熱管理と冷却方法に関する詳細情報

各種アルミ合金(A6061、A5052、A7075等)の切削性の比較

アルミニウム合金は用途によって様々な種類が存在し、それぞれ切削特性が異なります。ここでは代表的なアルミ合金の切削性について比較し、各合金の特徴と適した加工方法を解説します。

A6061の切削性

A6061は最も汎用的に使用されるアルミ合金の一つで、切削性に優れています。

- 特徴: 適度な硬度と高い加工性を持ち、工具摩耗が少ないため高精度な加工が可能です。

- 加工のポイント: 旋盤やフライス盤、CNC機械を使った加工に適しています。

- 表面品質: 切削後に滑らかな仕上がりが得られるため、仕上げ工程の簡略化が可能です。

- 切削条件: 高速鋼や超硬合金の工具を用い、比較的高い切削速度で効率的に加工できます。

A6061は熱処理によって硬度を調整できるため、加工ニーズに応じて柔軟に対応できる点も大きな利点です。

A6063の切削性

A6063は押出成形に適したアルミ合金として知られていますが、切削加工においても優れた特性を持っています。

- 利点:

- 良好な加工性:比較的柔らかく、機械的性質も低いため切削が容易です

- 良好な表面仕上げ:適切な工具と切削条件で滑らかな表面が得られます

- 高い切削速度:低い切削抵抗と良好な熱伝導性により高速切削が可能です

- 課題:

- チップの溶着:柔らかさゆえにチップが工具に溶着しやすい傾向があります

- バリの発生:特に高速切削や粗加工時にバリが発生しやすくなります

A7075の切削性

![A7075の切削性]()

A7075は高強度アルミ合金として知られ、航空宇宙産業などで使用されます。- 特徴: 非常に高い強度を持ち、7000番系の中でも特に切削性が良好です。

- 加工のポイント: 強度が高いため、適切な工具選定と切削条件の設定が重要です。

- 利点: 精密部品の製造に適しており、高い寸法安定性を持ちます。

- 注意点: 他のアルミ合金と比較して工具摩耗が若干速くなる傾向があります。

A5052の切削性

![A5052の切削性]()

A5052はマグネシウムを主成分とする5000番系のアルミ合金です。- 特徴: 耐食性に優れ、中程度の強度を持ちます。加工性が良好で、複雑形状や精度が必要な加工に適しています。

- 加工のポイント: 比較的柔らかいため、シャープな工具と適切な切削条件が必要です。

- 利点: 溶接性が良く、切削後の二次加工が容易です。

- 応用例: 船舶部品、自動車部品、電子機器筐体などに広く使用されています。

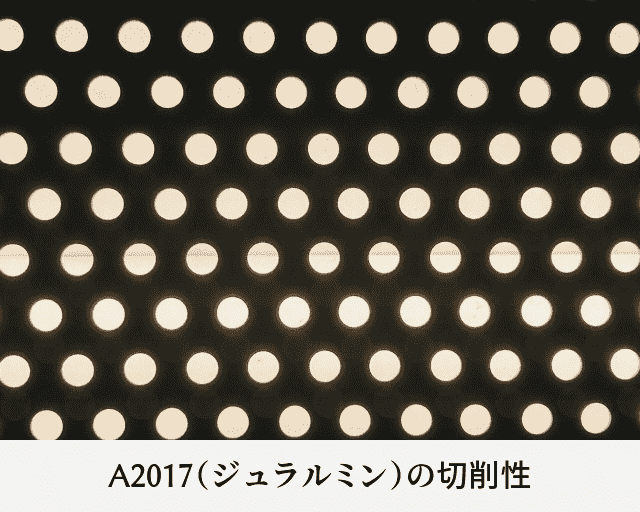

A2017(ジュラルミン)の切削性

![A2017(ジュラルミン)の切削性]()

A2017は2000番系アルミ合金(ジュラルミン)の代表格です。- 特徴: 銅を主成分とする合金で、高い比強度を持ちます。

- 加工のポイント: 比較的硬質なため、鋭利な工具と適切な冷却が重要です。

- 利点: 航空機部品など高強度が要求される部品に適しています。

- 注意点: 他のアルミ合金と比較して耐食性が低いため、加工後の表面処理が重要です。

各種アルミ合金の切削性を理解し、それぞれの特性に合わせた工具選定と切削条件を設定することで、効率的かつ高品質な加工が可能になります。特に複雑形状や高精度が求められる場合は、材料特性を十分に考慮した加工計画が不可欠です。

切削加工におけるアルミ材料の溶着対策と工具寿命延長技術

アルミニウム切削加工における最大の課題の一つが、材料の工具への溶着です。溶着は加工精度の低下、表面品質の悪化、工具寿命の短縮など様々な問題を引き起こします。ここでは、溶着を防止し工具寿命を延長するための効果的な対策と最新技術について解説します。

アルミ溶着のメカニズムと問題点

![アルミ溶着のメカニズムと問題点]()

アルミニウムが工具に溶着する主な理由は以下の通りです。- 低い融点: アルミニウムの融点(約660℃)は比較的低く、切削時の熱で容易に軟化します。

- 高い親和性: アルミニウムは多くの工具材料と化学的親和性が高く、付着しやすい特性があります。

- 延性: アルミニウムの高い延性により、切削中に切りくずが連続的に生成され、工具に巻き付きやすくなります。

溶着が発生すると、以下のような問題が生じます。

- 切削抵抗の増加と加工精度の低下

- 表面粗さの悪化と寸法精度の低下

- 工具寿命の大幅な短縮

- 加工効率の低下

効果的な溶着防止対策

![効果的な溶着防止対策]()

1. 工具コーティングの最適化

DLC(Diamond-Like Carbon)コーティングは、アルミニウム切削において溶着防止に非常に効果的です。DLCコートの特徴は以下の通りです。

- アルミニウムに対する摩擦係数が極めて低い

- 高い硬度と耐摩耗性を持つ

- 熱伝導性が良好で熱の蓄積を防ぐ

ダイヤモンドコーティングも同様に効果的ですが、コスト面でDLCの方が優位な場合が多いです。

2. 工具形状の最適化

![2. 工具形状の最適化]()

溶着を防止するための工具形状の工夫には以下があります。- 高いすくい角: 適切なポジティブすくい角により切りくずの流れを改善

- 鏡面仕上げのすくい面: 工具すくい面の粗さを極限まで小さくすることで溶着を防止

- チップブレーカー: 効果的なチップブレーカー設計により長い切りくずの発生を防止

- 切れ刃丸み: 微小な切れ刃丸みにより切削安定性が向上

3. 切削油剤の最適選択と供給方法

![3. 切削油剤の最適選択と供給方法]()

アルミニウム切削では、切削油剤の選択と供給方法が重要です。- MQL(Minimum Quantity Lubrication): 微量の切削油をミスト状に供給する方法で、環境に優しく効果的な冷却が可能

- アルミニウム専用切削油: アルミニウムとの反応性が低い特殊な切削油を使用

- 高圧クーラント: 高圧で切削点に直接クーラントを供給することで切りくず排出を促進

工具寿命延長のための最新技術

![工具寿命延長のための最新技術]()

1. マルチコーティング技術

基材と最終コーティングの間に複数の中間層を設けることで、密着性と耐久性を向上させる技術です。例えば、TiAlN基層の上にDLCをコーティングすることで、優れた耐摩耗性と低摩擦係数を両立させることができます。

2. 超音波援用切削技術

![2. 超音波援用切削技術]()

工具に超音波振動を付加することで、以下の効果が得られます。- 切りくずの分断と排出性向上

- 切削抵抗の低減

- 溶着の大幅な減少

- 表面品質の向上

3. AIを活用した切削条件の最適化

![3. AIを活用した切削条件の最適化]()

機械学習とセンシング技術を組み合わせたシステムにより、以下が可能になります。- リアルタイムの切削状態モニタリング

- 溶着発生の予測と自動的な切削条件の調整

- 工具摩耗の予測と最適な工具交換タイミングの提案

これらの最新技術を活用することで、アルミニウム切削加工における溶着問題を大幅に軽減し、工具寿命を延長することが可能になります。結果として、加工コストの削減と生産性の向上、さらには加工品質の安定化が実現できるでしょう。

アルミニウム切削加工における溶着対策と最新技術に関する詳細情報

切削加工 アルミの高能率加工におけるIoTとデジタル技術の活用

製造業のデジタル化が進む現在、アルミニウム切削加工においてもIoT(Internet of Things)やデジタル技術の活用が急速に広がっています。これらの技術は加工効率の向上、品質の安定化、コスト削減などに大きく貢献しています。ここでは、アルミニウムの高能率加工におけるデジタル技術の活用方法について解説します。

切削力センシング技術による加工最適化

![切削力センシング技術による加工最適化]()

マツダが開発した「切削力センシング技術」は、アルミニウム切削加工において正味切削力を高精度に計測し、切削力に合わせて切削条件を適切にコントロールする革新的な技術です。この技術により以下のメリットが得られます。- リアルタイムでの切削状態の把握

- 最適な切削条件の自動調整

- 工具寿命の延長と交換タイミングの最適化

- 加工品質の安定化と向上

切削力センシング技術では、実切削力とCAEシミュレーションの整合性を取ることで、最大切削効率となる切削力の目標値をCAEで予測できるようになりました。これにより、経験や勘に頼らない科学的な切削条件設定が可能になっています。

デジタルツインによる加工プロセスの最適化

![デジタルツインによる加工プロセスの最適化]()

デジタルツインとは、物理的な工作機械や加工プロセスをデジタル空間に再現する技術です。アルミニウム切削加工におけるデジタルツインの活用方法には以下があります。- 加工シミュレーション: 実際の加工前に切削プロセスをシミュレーションし、問題点を事前に発見・改善

- パラメータ最適化: 様々な切削条件をデジタル空間で試し、最適なパラメータを見つける

- 工具経路最適化: 複雑な形状の加工における最適な工具経路を導出

- 熱変形予測: 加工中の熱による変形をシミュレーションし、寸法精度を向上

デジタルツインの活用により、試作回数の削減、開発期間の短縮、最適加工条件の迅速な導出が可能になります。

AIを活用した異常検知と予知保全

![AIを活用した異常検知と予知保全]()

アルミニウム切削加工におけるAI(人工知能)の活用は、以下のような分野で効果を発揮しています。- 工具摩耗の予測: 切削音や振動、消費電力などのデータからAIが工具の摩耗状態を予測

- 異常検知: 通常と異なる切削状態(溶着、工具破損など)をリアルタイムで検知

- 最適切削条件の自動導出: 過去の加工データから学習し、最適な切削条件を提案

- 品質予測: 加工条件から最終的な品質(表面粗さ、寸法精度など)を予測

これらのAI技術により、加工トラブルの未然防止、ダウンタイムの削減、加工品質の安定化が実現します。

5Gとエッジコンピューティングによる高速データ処理

![5Gとエッジコンピューティングによる高速データ処理]()

5G通信とエッジコンピューティングの組み合わせにより、大量のセンサーデータをリアルタイムで処理することが可能になりました。これにより、以下のような新たな可能性が広がっています。- リアルタイム制御: ミリ秒単位での加工条件の調整が可能に

- 複数機械の連携最適化: 工場全体での生産バランスの最適化

- 遠隔監視・制御: 専門家による遠隔からの加工支援や問題解決

- AR/VR技術の活用: 作業者への情報提供や技術継承支援

IoTとデジタル技術導入のメリット

![IoTとデジタル技術導入のメリット]()

アルミニウム切削加工へのIoTとデジタル技術導入により、以下のような具体的なメリットが得られています。- 加工時間の10〜30%削減

- 工具寿命の20〜50%延長

- 不良率の大幅削減(通常0.5%以下)

- エネルギー消費の削減(5〜15%)

- 熟練作業者の技術のデジタル化による技術継承

デジタル技術を活用した高能率アルミニウム加工は、製造業の競争力強化に直結する重要な要素となっています。業界の最新技術動向を把握し、適切に導入することで、生産性と品質の両面で大きな効果を得ることができるでしょう。