切削加工とプラスチック素材の特徴と加工方法と技術

切削加工におけるプラスチック素材の種類と特性

プラスチック素材は大きく「熱可塑性樹脂」と「熱硬化性樹脂」の2種類に分類されます。切削加工では主に熱可塑性樹脂が使用されることが多く、その理由は加工の容易さと多様な特性にあります。

熱可塑性樹脂は熱を加えると柔らかくなり、冷却すると固化するという特徴があります。この特性により、様々な形状への加工が可能となります。一方、熱硬化性樹脂は一度加熱して硬化すると、再度加熱しても軟化しないという特徴があります。

プラスチック切削加工で良く使用される素材には以下のようなものがあります。

- 汎用プラスチック

- PP(ポリプロピレン):耐薬品性に優れ、軽量で強度もあります

- PE(ポリエチレン):耐薬品性が高く、柔軟性がある素材です

- PMMA(アクリル):透明性が高く、光学部品やディスプレイに適しています

- PS(ポリスチレン):硬く、寸法安定性に優れています

- PVC(ポリ塩化ビニル):耐候性や難燃性に優れています

- ABS樹脂:衝撃に強く、表面仕上げがしやすい特徴があります

- エンジニアリングプラスチック

- スーパーエンジニアリングプラスチック

- PEEK:耐熱性、耐薬品性、機械的強度に優れた高性能樹脂です

- PPS:耐熱性と寸法安定性に優れています

- PI(ポリイミド):優れた耐熱性と電気絶縁性を持っています

これらの素材はそれぞれ異なる特性を持ち、用途に合わせて選択することが重要です。例えば、医療機器には生体適合性のあるPP、精密機械部品には寸法安定性の高いPOMやPAが選ばれることが多いです。

また、プラスチック素材は金属と比較して以下のような特徴があります。

- 軽量で比重が小さい(金属の約1/5〜1/8)

- 電気絶縁性が高い

- 耐食性・耐薬品性に優れている

- 振動吸収性がある

- 熱伝導率が低い

- 加工時の摩擦熱による変形リスクがある

これらの特性を理解し、加工目的や最終製品の用途に合わせた素材選択が、成功するプラスチック切削加工の第一歩となります。

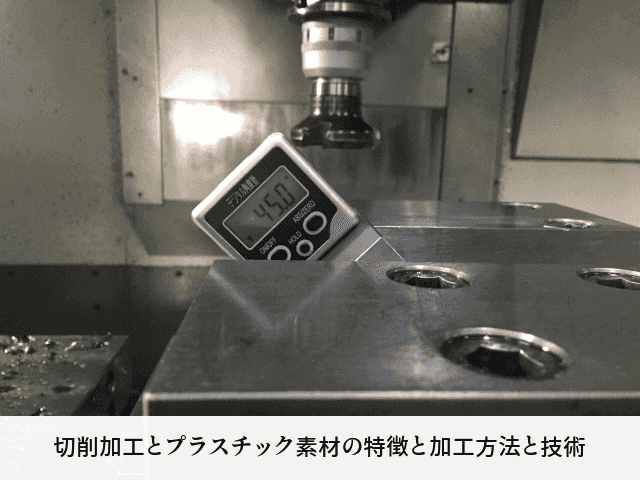

プラスチック切削加工に適した工作機械と加工技術

プラスチック素材を切削加工する際には、素材の特性に合わせた適切な工作機械と加工技術の選択が重要です。プラスチックは金属と異なり、熱に弱く変形しやすいという特徴があるため、それを考慮した機械選定が必要となります。

主要な工作機械

- NC旋盤

NC旋盤はコンピューター制御によって高度な切削加工を実現する工作機械です。回転する素材に刃を当てて削り出し、シャフトのような円筒形状や精密なネジ山などの加工に適しています。プラスチック加工においては、回転速度と送り速度の適切な制御が重要となります。

- フライス盤

フライス盤は刃物を回転させて材料を削る工作機械で、平面や段差、溝などの加工に使用されます。エンドミルやドリルといった切削工具を用いて、複雑な形状を作り出すことができます。プラスチック加工では特に冷却方法と切削速度の調整がポイントとなります。

- マシニングセンター

マシニングセンターは工具マガジンに様々な切削工具を内蔵し、工程順に自動で工具を交換しながらプログラム通りに加工できる高度な工作機械です。フライス加工、穴あけ、タップなどの多様な加工を1台で行えるため、複雑な形状のプラスチック部品製造に適しています。多品種少量生産に向いているのが特徴です。

- ルーター加工機

ルーターは板状の素材をテーブルに固定し、切断や溝加工などを行う機械です。プログラム制御による精密な加工が可能で、アクリル板などの平面材料の加工に適しています。装飾的な彫刻や形状カットにも利用されます。

- 同時5軸加工機

同時5軸加工機は複雑な三次元形状を一度の段取りで加工できる高度な工作機械です。プラスチック製の複雑な形状や曲面を持つ部品の製造に適しており、医療機器や航空宇宙分野などの高精度部品製造に使用されます。

重要な加工技術

- 切削条件の最適化

プラスチック加工では、素材ごとに適切な切削速度、送り速度、切込み量を設定することが重要です。一般的に金属より低い切削速度と高い送り速度が適していますが、素材の種類によって大きく異なります。

- 冷却技術

プラスチックは熱伝導率が低く、切削時に発生する熱が逃げにくいため、適切な冷却が必要です。エアブローや冷却液の使用、断続的な加工など、素材の熱特性に合わせた冷却方法を選択します。

- 適切な工具選択

プラスチック用の特殊な切削工具(ダイヤモンドコーティング工具、超硬工具など)を使用することで、バリの発生を抑え、表面品質を向上させることができます。刃先形状や刃先角度も重要な要素となります。

- 固定方法の工夫

プラスチックは変形しやすいため、加工中の固定方法に工夫が必要です。専用の治具や真空チャックなどを使用して、素材に過度な力をかけずに安定して固定することが重要です。

最適な加工結果を得るためには、これらの工作機械と加工技術を組み合わせ、素材特性を踏まえた適切な加工条件の設定が不可欠です。特に熱による変形を防ぐための冷却方法と切削条件の最適化が、プラスチック切削加工の成功の鍵を握っています。

切削加工でプラスチック素材を加工する際の注意点

プラスチック素材は金属と異なる特性を持つため、切削加工を行う際には特有の注意点があります。以下にプラスチック切削加工における主要な注意点をまとめます。

1. 熱による変形への対策

プラスチックは金属に比べて熱伝導率が低く、熱膨張係数が高いという特徴があります。そのため、切削時に発生する摩擦熱が蓄積しやすく、変形やねじれの原因となります。

対策として。

- 低速での切削を心がける

- 断続的な加工で熱の蓄積を防ぐ

- エアブローや適切な冷却液を使用する

- 切削工具の鋭利さを維持して摩擦熱の発生を抑える

2. 適切な工具の選択

プラスチック加工に適した工具選択が重要です。

- 刃先角度の大きい工具(一般的に60°以上)を使用する

- 鋭利な刃先の工具を選択し、頻繁に研磨または交換する

- ポリッシュ加工された工具面は摩擦熱を低減させる効果がある

- アクリルなどの硬いプラスチックには超硬工具、柔らかいPEやPPにはHSS(高速度鋼)工具が適している場合がある

3. 吸湿性への配慮

ナイロン(PA)やポリカーボネート(PC)などの素材は吸湿性があり、含水率によって寸法が変化します。

- 加工前に適切な乾燥処理を行う

- 保管環境の湿度管理に注意する

- 吸湿による寸法変化を見込んだ設計を行う

4. バリの発生と対策

プラスチック切削加工ではバリ(切削時に発生する細かい突起物)が発生しやすい傾向があります。

- 適切な切削速度と送り速度を設定する

- 仕上げ加工では浅い切込みと高速回転を組み合わせる

- エッジ部分の設計を工夫する(面取りなど)

- 後処理として手作業でのバリ取りや熱処理(フレーム処理)を行う

5. 固定方法の工夫

プラスチックは変形しやすいため、加工中の固定には特別な注意が必要です。

- 均一な力で固定し、局所的な応力集中を避ける

- 真空チャックや専用治具を使用する

- 複雑な形状の場合は複数回の段取りを検討する

- 自重による撓みを考慮した支持方法を工夫する

6. 静電気対策

プラスチック加工時には静電気が発生しやすく、切粉の付着や機器への悪影響があります。

- 適切な接地や除電装置の設置

- イオナイザーの使用

- 湿度管理(40〜60%程度が理想的)

- 帯電防止処理された工具や装置の使用

7. 素材特性の理解

各プラスチック素材固有の特性を理解することが重要です。

- POMは切削性に優れるが、応力が残りやすい

- PCは衝撃に強いが熱に弱く、切削時の冷却が特に重要

- PPやPEは軟らかく、切削時にバリが出やすい

- アクリル(PMMA)は割れやすいため、適切な固定と工具選択が必要

これらの注意点を踏まえた加工計画と実行が、高品質なプラスチック製品を得るための鍵となります。特に熱管理と適切な切削条件の設定は、プラスチック切削加工の成功に直結する重要な要素です。

プラスチック切削加工の精度向上とトラブル対策技術

プラスチック切削加工において高精度な結果を得るためには、一般的な加工技術だけでなく、プラスチック特有のトラブルに対応する技術も必要です。ここでは精度向上のための技術とよくあるトラブルへの対策を紹介します。

精度向上のための技術

- 段階的加工プロセス

粗加工から中加工、仕上げ加工へと段階的に進める手法は、プラスチック加工の精度向上に効果的です。特に最終の仕上げ加工では、非常に小さな切込み量(0.1mm以下)と高速回転を組み合わせることで、表面品質と寸法精度を高めることができます。

- 温度管理技術

プラスチックの熱膨張による寸法変化を防ぐため、加工環境の温度管理が重要です。理想的には、加工室の温度を20±2℃程度に保ち、材料の温度を加工前に室温と同じにしておくことが推奨されます。特に高精度が要求される部品では、加工中の温度変化を最小限に抑えるための恒温室での加工も検討される場合があります。

- 動的バランス調整

高速回転する工具の動的バランスを調整することで、振動を抑え、表面品質と加工精度を向上させることができます。特にアクリルなどの透明素材では、振動による細かな傷が視認性に影響するため、この調整が重要となります。

- 最新のCAM技術の活用

プラスチック材料専用の切削パラメータを持つCAMソフトウェアを使用することで、最適な工具経路と切削条件を自動的に生成し、高精度加工を実現できます。AIを活用した最新のCAMシステムでは、素材特性に基づいた切削条件の最適化も可能となっています。

よくあるトラブルと対策技術

- 白化現象(クレージング)対策

アクリルなどの透明素材で発生する白化現象は、内部応力による微細なひび割れが原因です。対策として。

- 焼きなまし処理(アニーリング)を行う

- 切削速度を下げ、熱発生を抑える

- 鋭利な工具を使用し、切削抵抗を減らす

- 仕上げ工程でのダイヤモンドバイトによるポリッシング加工

- 内部応力によるそりや変形対策

加工後の時間経過とともに発生するそりや変形は、内部応力の解放によるものです。

- 荒加工後に中間熱処理を行う

- 対称的な加工順序を採用する(両面を均等に加工)

- 素材の履歴(押出方向など)を考慮した加工方向の選択

- 必要に応じて最終熱処理(低温アニーリング)を行う

- 寸法変化への対応技術

吸湿性のある樹脂(ナイロンなど)では、湿度変化による寸法変化が問題となります。

- 最終用途環境を想定した湿度条件での寸法補正

- 吸湿率の低い素材へのコーティング処理

- 寸法安定性を向上させるための内部構造設計(リブ補強など)

- 工具摩耗対策

プラスチック加工では、特に強化プラスチック(ガラス繊維含有など)を使用する場合、工具摩耗が問題となります。

- 工具寿命モニタリングシステムの導入

- ダイヤモンドコーティング工具の使用

- 定期的な工具交換スケジュールの確立

- 加工条件に応じた最適な工具材質の選択

- 静電気対策の先進技術

静電気による切粉付着は精度や外観に影響します。

- 最新のパルスDC方式イオナイザーの活用

- 導電性工具ホルダーの使用

- 静電気を考慮した加工経路の最適化

- 加工環境の湿度管理自動化システム

これらの技術を適切に組み合わせることで、プラスチック切削加工の精度向上とトラブル防止が可能となり、高品質な製品製造につながります。特に医療機器や光学部品などの高精度が要求される分野では、これらの技術の適用が不可欠です。

切削加工とその他のプラスチック加工方法の比較と使い分け

プラスチック加工には切削加工以外にも様々な方法があり、それぞれに特徴とメリット・デメリットがあります。製品の要件や生産量に応じて最適な加工方法を選択することが重要です。ここでは主要なプラスチック加工方法を比較し、その使い分けについて解説します。

主要なプラスチック加工方法の比較

| 加工方法 | 特徴 | 適した生産数 | 精度 | 初期コスト | ランニングコスト |

|---|---|---|---|---|---|

| 切削加工 | 素材から削り出す | 1〜1,000個 | 高精度(±0.01mm) | 低(金型不要) | 中〜高 |

| 射出成形 | 溶融樹脂を金型に流し込む | 1,000個以上 | 中〜高精度 | 高(金型必要) | 低 |

| 3Dプリント | 積層造形 | 1〜100個 | 中精度 | 低 | 中 |

| 真空成形 | シート状樹脂を金型に密着 | 100〜1,000個 | 低〜中精度 | 中 | 低〜中 |

| ブロー成形 | 中空成形 | 1,000個以上 | 低〜中精度 | 高 | 低 |

切削加工の位置づけと強み

切削加工はプラスチック加工方法の中でも以下のような強みがあります。

- 高精度加工が可能

CNC加工機による数値制御で高精度な加工ができ、複雑な形状や精密部品の製造に適しています。精度は一般的に±0.01mm程度まで可能で、これは他の多くの加工方法よりも優れています。

- 金型が不要

射出成形などと異なり金型製作が不要なため、初期投資を抑えられます。設計変更にも柔軟に対応でき、試作開発段階での繰り返し修正に適しています。

- 素材選択の自由度が高い

市販されている多様なプラスチック素材から選択できるため、用途に最適な素材特性(強度、耐熱性、耐薬品性など)を持つ製品が製造可能です。

- 複雑な内部形状の加工

射出成形では難しい内部の複雑な形状や、アンダーカット(抜き勾配のない形状)も加工できます。

各加工方法の最適な使い分け

- 切削加工が最適な場合

- 少量多品種生産(1〜1,000個程度)

- 試作品や開発段階の製品

- 高精度が要求される部品(医療機器、精密機械部品など)

- 大型で複雑な形状の部品

- 短納期での製造が必要な場合

- 射出成形が最適な場合

- 大量生産(1,000個以上)

- 形状が比較的シンプルで、金型設計が容易な部品

- コスト削減が最優先される場合

- 量産品で安定した品質が求められる製品

- 3Dプリントが最適な場合

- 極少量(1〜10個程度)の試作品

- 複雑な内部構造を持つ部品

- 従来の製造方法では不可能な形状

- 短時間での試作評価が必要な場合

- その他の成形方法(真空成形、ブロー成形など)

- 特定の形状(中空形状、薄肉形状など)に特化した製品

- 中規模〜大規模生産での特殊形状部品

加工方法の組み合わせによる最適化

最近では、異なる加工方法を組み合わせることで、それぞれの長所を活かした製造アプローチも増えています。

- 3Dプリントで試作→切削加工で精度を向上→小ロット生産

- 切削加工で金型を製作→射出成形で量産

- 切削加工と溶接・接着を組み合わせた複合加工

製品の要件(精度、生産数、コスト、納期など)を総合的に検討し、最適な加工方法を選択することが、競争力のある製品製造の鍵となります。特に製品サイクルが短い現代では、開発初期段階では切削加工による試作、量産段階では射出成形という使い分けが効果的なケースが多く見られます。