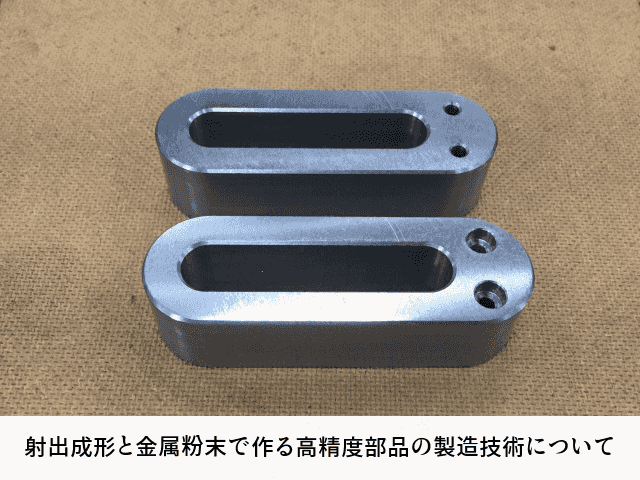

射出成形と金属粉末で作る高精度部品の製造技術について

射出成形と金属粉末射出成形(MIM)の基本原理と製造プロセス

金属粉末射出成形(Metal Injection Molding、以下MIM)は、従来のプラスチック射出成形技術と金属粉末冶金の手法を組み合わせた革新的な製造技術です。この技術は約40年前に開発され、金属部品製造における新たな選択肢として急速に注目を集めています。

MIMの製造プロセスは以下の4つの主要ステップから構成されています。

- 原料の準備(コンパウンド):金属微粉末(一般的に10ミクロンレベル)と特殊バインダー(つなぎ役の樹脂)を混合し、射出成形可能な原料を作ります。この混合比率と均一性が最終製品の品質を大きく左右します。

- 射出成形:調製された混合物を射出成形機に投入し、高温・高圧条件下で金型内に射出します。この時点での成形体は「緑色部分」と呼ばれています。

- 脱バインダー:成形体からバインダーを除去するプロセスで、熱処理や溶剤処理などの方法が用いられます。この工程後は「茶色部分」と呼ばれる多孔質の壊れやすい中間体になります。

- 焼結:最終工程として、脱バインダー後の部品を高温で焼き固めて金属粒子同士を結合させます。この工程で部品は約15〜20%収縮しますが、緻密で強度の高い金属部品が完成します。

従来のプラスチック射出成形との大きな違いは、MIMでは成形後に脱バインダーと焼結という追加工程が必要な点です。通常の射出成形では成形後すぐに最終製品となりますが、MIMでは金属粉末を結合させるためにこれらの追加工程が不可欠となります。

射出成形による複雑形状と高精度部品の実現方法

MIM技術の最大の魅力は、複雑な三次元形状を持つ高精度部品の製造が可能な点です。従来の金属加工法では困難だった形状でも、MIMであれば一体成形できるケースが多く、設計の自由度が飛躍的に向上します。

高精度部品実現のための重要なポイントは以下の通りです。

- 微細金属粉末の選択:使用する金属粉末の粒径や形状が精度に大きく影響します。一般的に球状で均一な粒径の粉末が理想的とされ、10ミクロン程度の微細な粉末が使用されます。

- 金型設計の最適化:焼結時の収縮を見越した金型設計が必要です。通常、最終製品よりも約15〜20%大きく設計し、焼結による収縮を補正します。

- 射出条件の精密制御:樹脂と比較して金属粉末混合物は固まりやすい(熱伝導率が高い)特性があるため、流動性と冷却速度のバランスを細かく制御する必要があります。

- 均一な密度分布:成形時に金属粉末が均一に分布するよう、金型内の圧力分布や充填パターンを最適化します。これにより、焼結後の寸法精度が向上します。

MIMの精度は非常に高く、誤差範囲を数ミクロン以内に制御できるため、精密機器や医療機器など厳格な寸法要件が求められる用途に適しています。ただし、技術的な課題として、成形条件の設定が難しく、バリやショートといった成形不良が起きやすいという側面もあります。

最新の技術では、コンピューターシミュレーションを活用した流動解析や焼結変形予測により、さらなる精度向上が図られています。これにより、従来は二次加工が必要だった部分も、一工程で仕上げることが可能になってきています。

射出成形技術の応用分野:自動車・医療機器・航空宇宙

MIM技術は多様な産業分野で活用されており、それぞれの業界特有のニーズに対応した部品製造を可能にしています。主な応用分野とその特徴を見ていきましょう。

自動車産業での応用

自動車業界では、燃費向上や環境対応のための軽量化が進む中、MIM技術が重要な役割を果たしています。特に以下の部品で活用されています。

- 精密ギア、トランスミッション部品

- ターボチャージャーコンポーネント

- センサーハウジングやアクチュエーター部品

- 燃料噴射システムの精密部品

自動車の電動化が進む現代では、モーター周りの複雑形状部品にもMIM技術の需要が高まっています。特に高温環境下でも安定した性能を発揮する必要がある部品には、MIMによるステンレス鋼やニッケル合金部品が採用されています。

医療機器分野での活用

医療分野では、生体適合性と高い信頼性が求められる部品にMIM技術が活用されています。

- 整形外科用インプラント

- 内視鏡用精密部品

- 手術器具(クリップ、鉗子など)

- 歯科用器具やインプラント

特に注目すべきは、チタンやチタン合金を用いたMIM部品です。これらは生体親和性が高く、複雑形状でありながら高強度を実現できるため、患者固有の形状に対応したカスタムインプラントなどに適しています。

航空宇宙産業における応用

航空宇宙分野では、軽量かつ高強度な部品が求められ、MIM技術はこれらの要件を満たす部品製造に貢献しています。

- エンジン周辺の耐熱部品

- 構造部品や結合部品

- 制御システムの精密コンポーネント

- 燃料システムの複雑形状部品

航空機部品は厳格な品質基準を満たす必要があり、MIMはその高い再現性と信頼性から採用が増えています。特に従来は複数のパーツを組み合わせていた複雑構造を一体成形できる点が評価されています。

エレクトロニクス分野での応用

電子機器の小型化・高性能化が進む中、MIM技術は以下のような部品製造に貢献しています。

- コネクタやスイッチ部品

- ヒートシンクや放熱部品

- シールドケースやフレーム

- センサーハウジング

特に放熱性と電磁シールド性が求められる部品では、MIMの特性が活かされています。また、5G通信機器など高周波対応部品においても、精密な形状制御が可能なMIM技術の需要が高まっています。

これらの応用分野では、MIMの特長である「複雑形状の高精度部品を効率的に量産できる」という点が最大限に活かされています。また、各産業のニーズに合わせた材料開発も進んでおり、用途に最適化された金属粉末やバインダーの組み合わせが研究されています。

射出成形と金属粉末技術の未来:新素材開発と持続可能性

MIM技術は進化を続けており、特に新素材開発と持続可能性の観点から大きな変革が期待されています。現在の主要な開発動向と将来展望について見ていきましょう。

新素材開発の最前線

従来のMIMでは主にステンレス鋼、チタン合金、タングステン合金などが使用されてきましたが、近年では次のような新素材開発が進んでいます。

- 高エントロピー合金(HEA):従来の合金概念を超え、5種類以上の元素をほぼ等量で混合した新しいタイプの合金です。MIM技術と組み合わせることで、これまでにない特性を持つ部品製造が可能になりつつあります。

- 磁性材料の高性能化:電気自動車のモーターや高効率発電機向けに、MIMによる高性能磁性材料部品の開発が進んでいます。ネオジム磁石などの希土類磁石をMIMで成形することで、複雑形状の高性能磁気部品が実現可能に。

- 生体吸収性金属:医療分野では、体内で徐々に分解・吸収される金属材料のMIM成形研究が進んでいます。マグネシウム合金などを用いた一時的インプラントは、除去手術が不要になるため患者負担を大きく軽減できます。

持続可能性への取り組み

製造業全体で持続可能性への関心が高まる中、MIM技術も環境負荷低減に向けた取り組みが進んでいます。

- 材料利用効率の向上:従来の切削加工では材料の30〜70%が廃棄されるケースも多いですが、MIMでは材料利用率が95%以上と非常に高く、資源の無駄を大幅に削減できます。

- バインダー材料の環境配慮型開発:従来の石油由来バインダーに代わり、植物由来の生分解性バインダーの開発が進んでいます。これにより脱バインダー工程での環境負荷も低減可能です。

- エネルギー効率の改善:焼結工程は多くのエネルギーを消費しますが、最新の技術では誘導加熱やマイクロ波焼結など、より効率的な加熱方法の開発が進んでいます。これにより、CO2排出量の削減が期待されています。

技術統合とデジタル化

MIM技術の将来は、他の先端技術との融合によってさらなる進化が見込まれています。

- 積層造形(3Dプリンティング)との融合:MIMと3Dプリンティング技術を組み合わせた「バインダージェッティング」は、より複雑な形状の金属部品製造を可能にします。金型不要で多品種少量生産にも対応可能な技術として注目されています。

- デジタルツイン活用:製造プロセス全体をバーチャル空間で再現し、最適条件をシミュレーションできるデジタルツイン技術の導入が進んでいます。これにより試作回数の削減と開発期間短縮が実現します。

- AI制御システム:機械学習を活用した成形条件の自動最適化や、不良検出システムの高度化が進んでいます。リアルタイムでプロセスパラメータを調整することで、より安定した品質の実現が期待されます。

これらの技術革新により、MIMはさらに幅広い産業分野で活用される見込みです。特に、複雑形状と高機能性を兼ね備えた次世代デバイスの製造において、MIM技術の重要性は今後も高まっていくでしょう。

射出成形を活用した量産体制の構築とコスト削減戦略

MIM技術の最大の強みの一つは、複雑形状の金属部品を効率的に量産できる点にあります。ここでは、MIMを活用した量産体制の構築方法とコスト削減戦略について詳しく見ていきましょう。

効率的な量産体制の構築

MIMによる効率的な量産を実現するためには、以下のポイントが重要です。

- 多数個取り金型の活用:一度の射出成形で複数の部品を同時に成形できる「多数個取り金型」を設計することで、生産効率を大幅に向上させることができます。小型部品の場合、数十から数百個を一度に成形することも可能です。

- 自動化システムの導入:ロボットアームによる成形品の取り出しや、自動搬送システムによる工程間移動の自動化により、人的介入を最小限に抑えた生産ラインの構築が可能です。

- 連続焼結炉の活用:バッチ式焼結炉と比較して、連続式トンネル炉を用いることで、処理能力の向上と温度プロファイルの安定化が図れます。これにより品質の均一性も向上します。

- インライン検査システム:各工程に検査装置を組み込むことで、不良品の早期発見と品質の安定化が可能になります。特に画像認識技術を活用した外観検査は効果的です。

コスト削減のための戦略

MIM技術を用いて製造コストを削減するための具体的な戦略は以下の通りです。

- 部品統合によるコスト削減:従来は複数のパーツを組み立てていた製品を、MIMで一体成形することにより、組立工程の削減と部品点数の削減が可能になります。これにより、組立コストと在庫管理コストの両方を削減できます。

- 二次加工の最小化:MIMは高精度な成形が可能ですが、全ての部分で機械加工レベルの精度を出すことは難しい場合もあります。重要な機能面のみを二次加工の対象とし、それ以外の部分はMIMの精度で済ませることで、加工コストを最小化します。

- 原料調達の最適化:金属粉末のコストは最終製品価格に大きく影響します。大量調達によるボリュームディスカウントや、リサイクル粉末の活用などにより原料コストを削減できます。

- 歩留まり向上の取り組み:不良率の低減は直接的なコスト削減につながります。成形条件の最適化、金型メンテナンスの徹底、作業者教育などを通じて歩留まりを向上させることが重要です。

業界特有の量産課題と対策

産業分野ごとに異なる要求事項に対応するための特別な考慮点も重要です。

- 自動車産業:厳しいコスト要求に対応するため、設計段階からMIMに適した形状最適化を行い、材料使用量の削減と焼結時間の短縮を図ることが重要です。

- 医療機器:厳格な品質管理と追跡可能性(トレーサビリティ)が求められるため、各バッチごとの製造条件記録と部品の個体管理システムの導入が必須です。

- 航空宇宙:認証取得のためのプロセスバリデーションと文書化が重要です。航空宇宙用途では、初期投資は大きくなりますが、長期的な安定供給体制の構築がコスト削減につながります。

量産立ち上げのポイント

新規部品のMIM量産立ち上げを成功させるためには、以下のステップが有効です。

- フィージビリティスタディ:部品形状、材料特性、要求精度などを検討し、MIMでの製造適性を評価します。

- プロトタイピング:単純な試作金型を用いて少量生産し、材料特性や寸法精度を確認します。

- 量産金型設計:焼結収縮を考慮した精密な金型設計を行います。シミュレーションを活用した最適化が効果的です。

- プロセスバリデーション:量産条件での試生産を行い、品質基準への適合性を確認します。

- 量産立ち上げ:段階的に生産量を増やしながら、品質の安定性を確認します。

MIMによる量産は初期投資(特に金型コスト)が比較的高額になりますが、生産数量が増えるほど1個あたりのコストは低減していきます。一般的に、年間生産数量が1万個を超える場合にMIMの経済的メリットが顕著になると言われています。

適切な量産体制の構築とコスト削減戦略の実施により、MIM技術は従来の金属加工法と比較して15〜30%のコスト削減が可能になるケースも多く、高付加価値製品の競争力強化に貢献します。