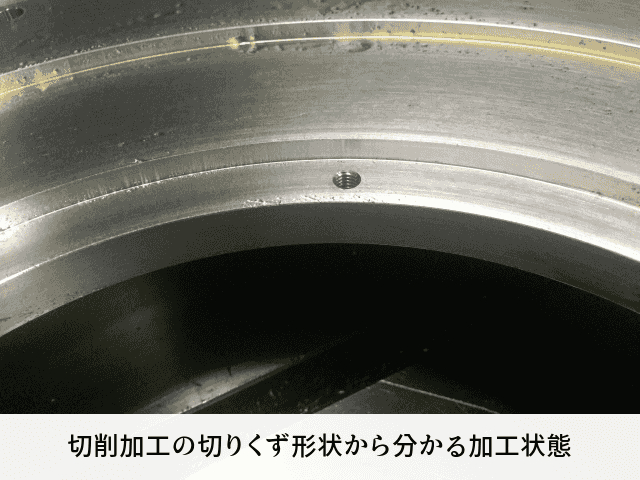

切削加工の切りくず形状から分かる加工状態

切りくずの4つの基本形状と加工状態の関係

切削加工において、切りくずの形状は加工の状態を如実に表す「情報の宝庫」です。JIS(日本産業規格)では切りくずの形状を主に4つのパターンに分類しています。それぞれの形状から読み取れる加工状態を詳しく見ていきましょう。

①流れ形:理想的な切削状態を示す形状

流れ形の切りくずは、切削条件のバランスや刃物の状態が良好で、切削の抵抗や変動が少ない安定した状態で削られている証拠です。この形状が出ているときは、加工精度も高く、表面仕上げも良好な状態といえます。材料に応じた適切な切削速度、送り量、切り込み量が設定されていることを示しています。

②せん断形:やや不安定な切削状態を示す形状

せん断形は切削中に少し変動が起きている状態で、細かい切り屑となって排出されます。加工精度は流れ形よりも落ち、切削条件や刃物の状態にやや問題がある場合や、材質がややもろい場合に見られます。切削抵抗の変動が大きく、仕上げ面にもその影響が出やすい傾向があります。

③き裂形:もろい材料の加工で見られる形状

き裂形は非常にもろい材質の材料を加工した際に発生する形状です。切りくずが連続せず、流れ形のようにつながらずにボロボロと細かく排出されます。削り切る前に亀裂が発生してしまうため、加工精度は良くなく、鋳鉄などのもろい材料を加工する際によく見られます。

④むしれ形:問題のある切削状態を示す形状

むしれ形は切りくずがうまく排出されておらず、切削に干渉が生じている状態です。延性材料(粘り気のある材質)でも発生しやすく、加工精度が悪く、切削面に裂けが生じやすい特徴があります。この形状が現れる主な原因の一つが「構成刃先」で、被削材の一部が刃先に付着して切削を妨げる現象です。

これらの切りくず形状を日々の加工作業で観察することで、加工条件の適否や刃物の状態を即座に判断でき、問題があれば早期に対処することが可能になります。

切削条件が切りくず形状に与える影響と対策

切りくずの形状は切削条件によって大きく変化します。各条件が切りくずにどのような影響を与え、問題が発生した場合にどう対処すべきかを解説します。

切り込み量の影響

切り込み量を増やすと、切りくずは当然厚くなります。切り込み量が適切であれば、材料に合った切りくずが生成されますが、過度に大きいと刃物への負担が増大し、高熱が発生して加工面が荒れやすくなります。

一方、切り込み量が少なすぎると刃が材料に十分に食い込まず、表面を滑るような形になることがあります。これはスリップ現象やこすり現象と呼ばれ、加工面に悪影響を与えます。

送り量の影響

送り量を増やすと、1回転あたりに進む量が増えるため、幅広の切りくずになります。送り量が多いほど加工速度は上がりますが、その分加工面は荒くなり、刃物への負担も増えて高熱が発生します。

適切な送り量を見つけるには、材料の硬さや求められる仕上げ精度を考慮する必要があります。硬い材料では送り量を抑えめにし、仕上げ精度が重要な場合も同様に送り量を控えめにするのが一般的です。

回転速度(切削速度)の影響

回転速度を上げれば切削速度が上がるため、加工効率は向上しますが、切削条件の不一致により高熱が発生し、刃先への負担が大きくなる場合があります。特に径の変化が大きい加工では、一定の回転数だと外周部と内周部で切削速度が大きく異なるため、周速一定制御を使用することが推奨されています。

問題発生時の対策

切りくずに問題が発生した場合の主な対策は以下の通りです。

- 流れ形からせん断形・むしれ形に変化した場合。

- 切削油の見直し(量や種類)

- 刃物の切れ味確認と交換

- 切削条件(特に切削速度と送り量)の調整

- 切りくずが長すぎる場合。

- チップブレーカー付きの工具への変更

- 揺動切削(刃物を微細に振動させる)の採用

- 送り量の調整

- 構成刃先が発生している場合。

- 切削速度の増加(熱を発生させて付着を防ぐ)

- 切削油の使用

- 刃物の材質や角度の変更

適切な切削条件を設定することで、理想的な切りくず形状を得ることができ、それによって加工精度の向上、工具寿命の延長、生産効率の改善につながります。

切りくずの色と長さから読み取る切削温度と工具の状態

切りくずは形状だけでなく、その色や長さ、巻き具合からも多くの情報を読み取ることができます。特に鉄鋼材料の切りくずは、切削時の温度によって色が変化するため、切削状態の重要な指標となります。

切りくずの色と切削温度の関係

鉄鋼材料は加熱されると空気中の酸素と反応し、酸化皮膜を形成します。この酸化皮膜の厚さは温度によって変化し、それに伴って切りくずの色も変わります。

- 薄黄色:約300℃

- 褐色:約350℃

- 紫色:約400℃

- すみれ色:約450℃

- 濃青色:約530℃

- 淡青色:約600℃以上

切りくずの色が青みがかっている場合は、切削温度が非常に高くなっていることを示しており、工具の摩耗が進行している可能性があります。一方、黄色っぽい色であれば、適切な温度範囲内で加工できていると判断できます。

切りくずの長さと巻き具合

切りくずの長さや巻き具合も重要な情報源です。切りくずは一般的に以下のように分類されます。

- 長い螺旋状の切りくず:連続した長い切りくずは、アルミニウムやステンレスなどの延性材料でよく見られますが、機械や被削材に巻き付いて傷をつけたり、動作を妨げたりする恐れがあります。

- 中程度の長さの切りくず:適度な長さで規則的に巻かれた切りくずは、一般的に好ましく、切削が安定していることを示します。

- 短いチップ状の切りくず:非常に短い切りくずは、切削が不安定な可能性があり、四方に飛散しやすく、表面の仕上がりも粗くなりがちです。

さらに、切りくずの巻き径からは以下のような情報も読み取れます。

- 切りくずが細かく巻いている場合:工具のすくい面の摩擦係数が低く、切れ味が良い状態か、切削油の潤滑性能が高い状態を示しています。

- 切りくずの巻き径が大きい場合:すくい面の摩擦が大きく、切削抵抗が高い状態や工具の切れ味が悪くなっている可能性があります。

切りくずの飛散方向

同じ条件で加工していても、切りくずはさまざまな方向に飛散することがありますが、理想的な状態では比較的安定した方向に飛びます。切りくずの飛散方向が安定していることは、工具の切れ味が良好であることを示唆しています。

切りくずの色、長さ、巻き具合、飛散方向を総合的に観察することで、切削状態をより正確に把握し、必要に応じて切削条件や工具の調整を行うことができます。これにより、加工トラブルを未然に防ぎ、製品の品質向上につなげることが可能になります。

構成刃先とむしれ形切りくずの関係性と防止策

構成刃先は切削加工において頻繁に発生する問題の一つで、むしれ形切りくずを引き起こす主な原因となります。その発生メカニズムと効果的な防止策について詳しく解説します。

構成刃先の発生メカニズム

構成刃先とは、切削中に被削材の一部が工具のすくい面に付着し、そこで硬化して擬似的な刃先となる現象です。この付着物は切削中に成長と脱落を繰り返し、加工面に傷をつけたり、寸法精度を悪化させたりします。

構成刃先が発生しやすい条件としては以下のようなものがあります。

- 切削速度が低すぎる場合

- 切削温度が低い場合

- 被削材が延性材料(アルミニウム、低炭素鋼など)の場合

- 工具のすくい角が小さい場合

- 切削油の不足または不適切な使用

むしれ形切りくずとの関係

構成刃先が発生すると、本来の刃先形状が変化し、切削が不安定になります。その結果、むしれ形の切りくずが生成される傾向があります。むしれ形の切りくずは、材料表面がむしられたような不規則な形状で、加工面の仕上がりが悪くなる原因となります。

構成刃先によるむしれ形切りくずが発生すると、以下のような問題が生じます。

- 加工面の粗さが増大

- 寸法精度の低下

- 工具寿命の短縮

- 加工効率の低下

有効な防止策

構成刃先の形成とそれに伴うむしれ形切りくずの発生を防ぐために、以下の対策が効果的です。

- 切削速度の適正化。

構成刃先は切削速度が低い場合に発生しやすいため、適切な範囲まで切削速度を上げることで防止できます。ただし、材料や工具に応じた適切な速度範囲を守る必要があります。

- 工具材質・コーティングの見直し。

被削材との親和性が低い工具材質やコーティングを選ぶことで、構成刃先の形成を抑制できます。例えば、鋼材の切削にはTiNコーティングが効果的なことがあります。

- 切削油の適正使用。

適切な切削油を使用することで、摩擦を減少させ、切削熱を低下させることができます。エマルションタイプやオイルミストなど、材料と加工条件に合った切削油の選定が重要です。

- 工具形状の最適化。

すくい角の増加やノーズRの調整など、工具形状を最適化することで、切りくずの流れをスムーズにし、構成刃先の形成を抑えることができます。

- 切削条件の調整。

送り量や切り込み量を調整することで、切削温度を適正範囲に保ち、構成刃先の形成を防ぐことができます。特に、切り込み角の調整は切りくずの排出性向上に有効です。

これらの対策を総合的に実施することで、構成刃先の形成を抑制し、むしれ形切りくずの発生を防ぐことができます。その結果、加工精度の向上、工具寿命の延長、生産効率の改善が期待できます。

切りくず分析による加工トラブルの予測と予防保全への活用

切りくずは単なる加工の副産物ではなく、加工プロセスの健全性を示す重要な診断ツールとして活用できます。切りくず分析を予防保全に取り入れることで、加工トラブルを未然に防ぎ、製品品質と生産効率を向上させることが可能になります。

切りくず分析の予防保全への組み込み

定期的な切りくずの観察と分析を予防保全プログラムに組み込むことで、以下のような効果が期待できます。

- 工具の摩耗状態の早期発見:切りくずの形状や色の変化から、工具の摩耗進行を検知し、破損前に交換することで突発的な生産停止を防止できます。

- 切削条件の最適化:切りくずの状態を継続的にモニタリングすることで、切削条件の微調整のタイミングを見極め、常に最適な加工状態を維持できます。

- 材料品質のばらつき検出:同じ切削条件でも切りくずの状態に変化が見られる場合、材料のロット間差異や品質ばらつきの可能性があります。早期に検出することで、不良品の発生を防止できます。

切りくずによる加工トラブル予測のポイント

切りくずから予測できる主な加工トラブルとそのサインをまとめました。

- 工具破損の兆候。

- 切りくずの不規則な形状への変化

- 通常より厚い切りくずの発生

- 切りくずの色が急激に濃青色や淡青色に変化

- 加工面不良の予兆。

- むしれ形切りくずの増加

- 切りくずの一部に光沢と粗い表面が混在

- 切りくずの端部に微細な亀裂

- 寸法精度悪化の兆し。

- 切りくずの厚さの不均一化

- 構成刃先の形成を示す不規則な切りくず

デジタル技術を活用した切りくず分析

近年では、デジタル技術を活用した切りくず分析も進んでいます。

- 画像解析システム:切りくずの形状、色、サイズを自動的に分析し、異常を検知するシステム

- IoTセンサー:切削抵抗や振動と切りくずの関係を継続的にモニタリング

- AIによる予測:過去のデータから工具寿命や加工トラブルを予測

切りくず分析の実践的アプローチ

効果的な切りくず分析と予防保全への活用には、以下のアプローチが有効です。

- 定期的なサンプリングと記録。

一定時間ごとに切りくずをサンプリングし、形状、色、長さ、厚さなどを記録します。デジタル写真による記録も有効です。

- 切りくずライブラリの構築。

良好な加工状態での切りくずと問題が生じた際の切りくずを保存し、比較参照用のライブラリを構築します。これにより、経験の浅いオペレーターでも状態判断が容易になります。

- 加工条件との関連づけ。

切りくずの状態変化と加工条件(工具の使用時間、切削速度、送り量など)の関連を分析し、最適な条件と交換タイミングを導き出します。

- 定期的な分析会議。

生産部門と品質保証部門で定期的に切りくず分析の結果を共有し、改善策を検討する会議を設けることで、組織的な対応が可能になります。

切りくず分析を予防保全の一環として体系的に実施することで、加工トラブルの予測と未然防止が可能になり、生産性向上、コスト削減、品質向上という三つの目標を同時に達成することができます。