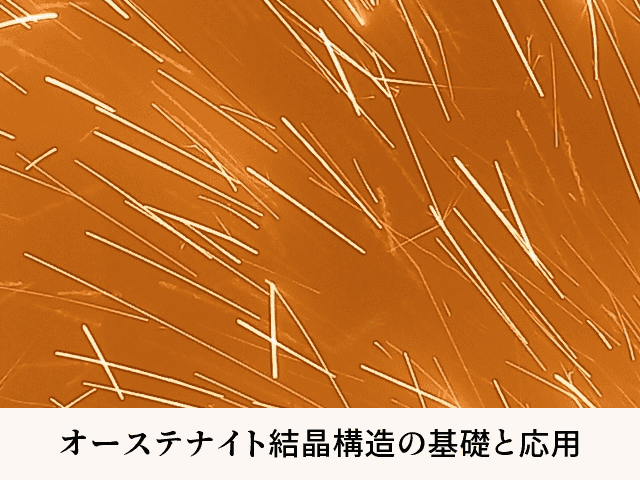

オーステナイト結晶構造の基礎と応用

オーステナイトの面心立方格子と特性変化

オーステナイトは鉄と炭素の合金が特定の条件下で形成する結晶構造の一つで、金属加工において重要な役割を果たしています。その最大の特徴は面心立方格子(FCC: Face-Centered Cubic)構造にあります。この構造では、立方体の各頂点と各面の中心に原子が配置されています。

面心立方格子の特性として、以下の点が挙げられます。

- 充填密度が高い(74%)

- 原子間の隙間が比較的大きい

- すべり面が多い

特に注目すべきは炭素固溶能力です。オーステナイトは最大で2.14質量%もの炭素を固溶できますが、これはフェライト(体心立方格子)の約100倍にあたります。この高い炭素固溶能力がオーステナイト結晶構造の最も重要な特性の一つです。

面心立方格子構造は、金属材料に独特の機械的特性をもたらします。

✅ 高い延性:面心立方格子は多くのすべり系を持つため、変形しやすい特性があります

✅ 優れた靭性:衝撃エネルギーを吸収する能力に優れています

✅ 非磁性:電子配置の特性により磁性を示しません

✅ 加工硬化性:変形により強度が増す性質があります

これらの特性は、ステンレス鋼などの合金設計や金属加工プロセスにおいて重要な考慮点となっています。金属加工業界では、この結晶構造の理解が製品の品質や性能に直結するため、オーステナイトの特性を把握することが不可欠です。

オーステナイトの温度変化と結晶構造転移

鉄は温度によって結晶構造が変化する「同素変態」という特異な性質を持っています。純鉄の場合、常温ではフェライト(α鉄)として体心立方格子構造をとりますが、911℃を超えるとオーステナイト(γ鉄)へと変態し、面心立方格子構造に変化します。さらに温度が上昇して1,392℃を超えると、再び体心立方格子構造のデルタフェライト(δ鉄)に変態します。

オーステナイトの温度による結晶構造変化の特徴。

| 温度範囲 | 結晶構造 | 相の名称 | 特徴 |

|---|---|---|---|

| 常温~911℃ | 体心立方格子 | フェライト(α) | 磁性あり、炭素固溶限低い |

| 911℃~1,392℃ | 面心立方格子 | オーステナイト(γ) | 非磁性、炭素固溶限高い |

| 1,392℃~1,536℃ | 体心立方格子 | デルタフェライト(δ) | 磁性あり、高温域のみ |

金属加工においてこの温度による結晶構造の転移を理解することは、熱処理プロセスの設計に不可欠です。例えば、鋼の焼入れ処理では、オーステナイト状態から急冷することでマルテンサイト組織を得て硬度を向上させます。

炭素鋼の場合、共析組成(0.77質量%C)を境に、低炭素鋼と高炭素鋼で変態点や組織形成が異なります。オーステナイト化温度(A3点またはAcm点)の正確な把握は、熱処理の成否を左右する重要な要素となります。

熱処理における重要なポイントとして、オーステナイト化温度に加熱した後の冷却速度によって、形成される組織が大きく異なることが挙げられます。急冷ではマルテンサイト、徐冷ではパーライト、中間的な冷却速度ではベイナイトなど、様々な組織が形成され、それぞれ異なる機械的特性を示します。

オーステナイト形成元素と結晶構造安定化

オーステナイト結晶構造の安定性は、添加元素の種類と量によって大きく影響を受けます。元素は大きく分けて「オーステナイト形成元素」と「フェライト形成元素」の2種類に分類されます。

【オーステナイト形成元素】

これらの元素はオーステナイト相を安定化させ、オーステナイト領域を拡大します。

- ニッケル(Ni):最も代表的なオーステナイト安定化元素で、室温でもオーステナイト相を維持する

- 窒素(N):強力なオーステナイト形成元素であり、少量の添加でも効果的

- マンガン(Mn):比較的安価なオーステナイト安定化元素として利用される

- パラジウム(Pd):特殊用途において使用される高価な元素

【フェライト形成元素】

これらの元素はフェライト相を安定化させ、オーステナイト領域を縮小します。

- シリコン(Si):脱酸剤としても機能し、フェライト相を安定化

- モリブデン(Mo):耐食性向上に寄与しつつフェライト相を促進

- チタン(Ti):炭化物形成能が高く、結晶粒微細化にも寄与

- バナジウム(V):強力な炭化物形成元素で、鋼の強度向上に貢献

これらの元素のバランスにより、様々な特性を持つステンレス鋼が設計されています。例えば、SUS304は18%Cr-8%Niを含み、室温でオーステナイト相を維持する代表的なオーステナイト系ステンレス鋼です。

また、オーステナイト形成能力を数値化した「ニッケル当量」と、フェライト形成能力を表す「クロム当量」という指標があります。これらの当量値のバランスによって、最終的な鋼の相構成を予測することができます。

ステンレス鋼の基礎知識とオーステナイト・フェライト形成元素の詳細説明

オーステナイト結晶構造の磁性と電子構造特性

オーステナイト結晶構造の興味深い特性の一つに、非磁性があります。この非磁性という性質は、オーステナイトの電子構造に由来しています。面心立方格子を持つオーステナイトでは、M殻のd軌道に存在する6個の電子が2個ずつ全てペアになっており、これにより磁性が打ち消し合っています。

このような電子構造の特徴により、オーステナイト系ステンレス鋼は磁石に引き付けられないという性質を持ちます。この性質は多くの産業分野、特に医療機器や電子機器など、磁性が問題となる用途において非常に重要です。

しかし、注目すべき点として、加工誘起マルテンサイト変態という現象があります。オーステナイト系ステンレス鋼に冷間加工や切削加工を施すと、加工部分の結晶構造が体心正方格子のマルテンサイトに変態し、磁性を帯びるようになります。これは「加工硬化」とも関連しており、金属加工業界では重要な考慮事項です。

磁性測定は、オーステナイト鋼の加工度や熱処理状態を非破壊で評価する手法としても利用されています。例えば、フェライトスコープという装置を用いて、オーステナイト系ステンレス鋼中のフェライト量やマルテンサイト量を測定することができます。

電子構造の観点から見ると、オーステナイトの面心立方格子では原子間の結合が比較的均一であるため、延性や靭性に優れるという特徴も説明できます。この均一な結合状態は、すべり面の活性化エネルギーを低下させ、塑性変形を容易にします。

オーステナイト結晶構造の産業応用と加工技術革新

オーステナイト結晶構造を持つ材料は、その優れた特性から様々な産業分野で広く応用されています。特に金属加工業界では、オーステナイト系ステンレス鋼の加工技術に関する革新が続いています。

最新の加工技術とオーステナイト結晶構造の関係。

- 精密切削加工

オーステナイト系ステンレス鋼は加工硬化性が強いため、切削加工時に表面硬化が生じやすく、工具寿命や加工精度に影響します。最新の工具材料や切削条件の最適化により、この課題を克服する技術が開発されています。

- 冷間加工技術

オーステナイトの加工硬化特性を活かした冷間加工技術が発展しています。適切な加工度の設計により、強度と延性のバランスを最適化できます。

- 溶接技術の進化

オーステナイト系ステンレス鋼の溶接では、結晶構造の安定性維持が課題でした。現在ではパルスアークや電子ビーム溶接など、熱影響を最小限に抑える先進技術が実用化されています。

- 表面改質技術

窒素イオン注入や低温浸炭などの表面処理により、オーステナイト表面の硬度や耐摩耗性を向上させる技術が注目されています。これにより、オーステナイト系材料の適用範囲が拡大しています。

- 積層造形(3Dプリンティング)

最近では、オーステナイト系ステンレス鋼を用いた金属積層造形技術が発展しています。急速凝固による独特の微細組織が形成され、従来の製造法とは異なる特性が得られることがわかってきました。

オーステナイト結晶構造の特性を理解し、適切な加工技術を選択することで、部品の性能向上や製造コスト削減が可能になります。例えば、適切な加工条件設定により、オーステナイト系ステンレス鋼の切削抵抗を30%以上低減できるという研究結果もあります。

熱処理による鋼の結晶構造変化と特性への影響についての詳細解説

また、近年では持続可能な製造プロセスへの関心が高まっており、オーステナイト系材料の加工においても環境負荷低減を目指した技術開発が進んでいます。例えば、切削油の削減やドライ加工技術の開発、エネルギー消費の少ない熱処理法などが研究されています。

オーステナイト結晶構造の理解は、材料選定から加工方法の選択、熱処理条件の設定まで、金属加工のあらゆる段階で重要な役割を果たしています。その特性を最大限に活かすことで、高品質で高性能な部品製造が可能になるのです。