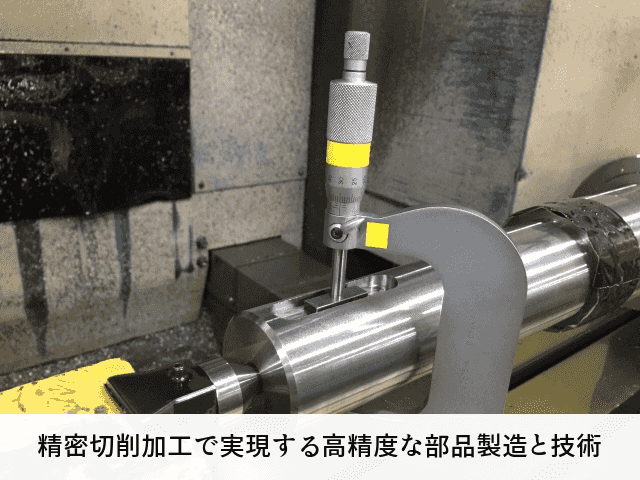

精密切削加工で実現する高精度な部品製造と技術

精密切削加工の定義と超精密加工との違い

精密切削加工とは、通常の旋盤やプレス機で得られる精度よりもはるかに高い寸法精度や表面品質を実現する加工方法です。一般的な機械加工と比較して、ミクロンレベルの高い精度が特徴となります。

精密加工と超精密加工は似た用語ですが、その精度には明確な違いがあります。精密加工が数μmから数十μmの精度を実現するのに対し、超精密加工はさらに高い1μm未満(ナノレベル)の精度を実現する技術です。具体的には、以下のような違いがあります。

| 項目 | 精密加工 | 超精密加工 |

|---|---|---|

| 寸法精度 | 数μm~数十μm | ±2μm以下 |

| 表面粗さ | Ra3.2μm程度 | Ra1.6μm以下 |

| 主な用途 | 産業機械部品、自動車部品 | 半導体、光学レンズ、医療機器 |

| 必要環境 | 一般的な工場環境 | 温度管理された専用環境 |

超精密加工では、温度や湿度、振動などの環境要因も厳密に管理する必要があります。わずかな環境変化が加工精度に影響を与えるためです。また、超精密加工を行うには高度な技術力が必要とされるため、対応できる企業は限られています。

精密切削加工の世界では、材料ごとに最適な加工条件が異なるため、長年の経験と知識の蓄積が重要となります。特に金属材料においては、結晶構造や硬度によって切削性が大きく変わるため、それぞれの特性を熟知した上での加工が求められるのです。

精密切削加工に用いられる最新技術と設備

精密切削加工の分野では、常に新しい技術や設備が開発され、より高い精度と効率を実現しています。現在主流となっている技術と設備をご紹介します。

多軸加工技術

従来の3軸加工から進化した5軸加工機は、複雑な形状の部品を高精度に加工できる革新的な設備です。5軸加工機では、X・Y・Z軸の直線運動に加え、回転軸(A軸・B軸)を組み合わせることで、一度の固定で複雑な形状を加工できます。

5軸加工のメリット。

超精密研削技術

単結晶ダイヤモンド工具を用いた切削加工や高精度円筒装置を設置した「プロファイル研削盤」などの専用設備により、超高精度の加工を実現しています。特に鏡面加工において、その性能が発揮されます。

小径加工技術

微細な穴や溝を加工する小径加工技術も進化しています。直径0.1mm以下の極小工具を使用した加工や、放電加工などの特殊加工法を組み合わせることで、従来では不可能だった微細形状の加工が可能になっています。

マルチワイヤーソー技術

複雑な形状の部品を高精度に切断するためのマルチワイヤーソー技術も注目されています。特に150mm×150mm×300mmといった大きさの部品を0.5mm~5mmのピッチで精密に切断することができ、短尺品や超精密切断の量産にも適しています。

最新の計測機器

精密加工には高精度な測定技術も不可欠です。三次元測定機、表面粗さ計、真円度測定器などの最新計測機器を用いることで、ナノレベルの寸法測定や形状評価が可能になっています。加工と測定のフィードバックサイクルを短縮することで、さらなる精度向上を実現しています。

高精度な部品製造を実現するための加工ポイント

精密切削加工で高精度な部品を製造するためには、いくつかの重要なポイントがあります。これらのポイントを押さえることで、安定した品質の部品製造が実現できます。

材料選定と前処理

加工精度は材料の品質に大きく左右されます。以下のポイントに注意が必要です。

- 材料の均質性を確認

- 熱処理による内部応力の除去

- 前加工段階での十分な余裕代の確保

- 材料固定方法の最適化

特に難削材(チタン合金、インコネルなど)を扱う場合は、材料特性を十分に理解し、適切な前処理を行うことが重要です。

工具選定と切削条件の最適化

高精度加工では、工具の選定が成否を分けます。

- 被削材に適した工具材質の選択(超硬、CBN、ダイヤモンドなど)

- 最適な工具形状とコーティングの選定

- 切削速度、送り速度、切込み量の最適化

- 適切な切削油剤の使用

特に仕上げ加工では、切削条件を慎重に設定することで、表面粗さや寸法精度が大きく向上します。高精度円筒装置を設置した「プロファイル研削盤」などを使用することで、±0.005の精度保障を実現することも可能です。

機械剛性と環境管理

高精度加工を実現するためには、加工環境の管理も重要です。

- 機械本体の高剛性化

- 振動の排除(防振台の設置など)

- 温度管理(±1℃以内が理想的)

- 切粉の適切な排出

特に超精密加工では、温度変化による熱変形が精度に大きく影響するため、恒温環境での加工が必須となります。

加工プロセスの設計

複雑な形状の部品では、加工手順の設計も重要です。

- 荒加工→中仕上げ→仕上げの適切な段階分け

- 各工程での適切な余裕代の設定

- 内部応力を考慮した加工順序の決定

- 測定とフィードバックの適切なタイミング

これらのポイントを総合的に考慮することで、高精度な部品製造が可能になります。また、経験豊富な技術者の知識とノウハウも、精密加工の成功には欠かせない要素です。

精密切削加工の産業応用と将来展望

精密切削加工技術は、現代の先端産業を支える基盤技術として、様々な分野で活用されています。その応用範囲と将来展望について見ていきましょう。

半導体製造装置部品

半導体の微細化が進む中、製造装置の部品にも極めて高い精度が求められています。特にウェハーハンドリング部品や真空チャンバー部品などには、ナノレベルの精度が要求されます。半導体製造プロセスの高度化に伴い、今後もさらなる高精度化が進むでしょう。

医療機器部品

精密医療機器の発展により、インプラントや手術ロボット部品などにも高精度な加工が不可欠となっています。人体に直接接触する部品では、表面品質も重視されます。医療技術の進歩とともに、精密加工技術の重要性はさらに高まると予測されます。

光学機器部品

カメラレンズやレーザー機器などの光学部品では、光の特性を最大限に活かすために超精密な加工が必要です。特に鏡面加工技術は、光学性能を左右する重要な要素となっています。AR/VR技術の普及に伴い、さらなる需要拡大が見込まれます。

自動車・航空宇宙部品

電動化や自動運転技術の発展により、自動車部品にも高い精度が求められるようになっています。特にエンジンやトランスミッション部品などの駆動系部品では、精密加工技術が燃費性能や静粛性に直結します。また、航空宇宙分野では、軽量化と高強度を両立させるための精密加工技術が重要視されています。

将来展望

精密切削加工技術の将来は、以下のような方向に進化すると考えられます。

- AIと機械学習を活用した自己最適化加工システム

- デジタルツインによる仮想加工シミュレーションの高度化

- 新素材(セラミックス複合材など)への対応技術の発展

- 環境負荷を低減するための切削油レス加工技術の進化

- ロボット技術との融合による無人化・自動化の促進

これらの技術革新により、精密切削加工はさらに高度化し、産業の発展に貢献し続けるでしょう。2025年以降も、ナノレベルの精度が求められる加工部品の需要はさらに高まると予想されます。

精密切削加工における難削材の加工技術とコスト効率

近年、産業界では新素材や特殊合金の使用が増加し、難削材の精密加工技術がますます重要になっています。難削材の加工には特有の課題がありますが、適切な技術と方法を用いることで、高精度な加工とコスト効率の両立が可能です。

難削材の特性と加工課題

難削材とは、一般的に以下のような特性を持つ材料を指します。

これらの特性により、工具寿命の低下、加工熱の発生、仕上げ面品質の低下などの課題が生じます。

難削材の精密加工技術

難削材を効率的に加工するための主な技術を紹介します。

- 超音波援用加工

超音波振動を工具に付加することで、切削抵抗を低減し、工具寿命を延ばす技術です。特にセラミックスなどの脆性材料の加工に効果的です。

- クライオジェニック加工

液体窒素などの極低温冷却を用いて、加工点の温度上昇を抑制する技術です。チタン合金などの熱伝導率が低い材料の加工に有効です。

- 高圧クーラント技術

高圧(7MPa以上)の切削油を加工点に直接供給することで、切りくず排出性を高め、工具寿命を延ばします。深穴加工などに特に効果的です。

- 最適工具材料とコーティング

難削材に適した工具材料(CBN、セラミックス、PCD等)と特殊コーティング(AlTiN、TiSiN等)の選定が重要です。

コスト効率を高める工夫

難削材の加工では、単純な加工時間だけでなく、総合的なコスト効率を考慮することが重要です。

- 工具管理の最適化

- 工具交換タイミングの最適化

- 適切な再研磨サイクルの設定

- 工具パスの最適化による切削負荷の分散

- 段取り時間の短縮

- 多面パレットシステムの活用

- 治具設計の工夫による段取り回数の削減

- オフライン段取りシステムの導入

- 加工パラメータの最適化

- 切削条件データベースの構築と活用

- 切削シミュレーションによる事前検証

- センシング技術による加工状態のリアルタイムモニタリング

- 設備稼働率の向上

- 予防保全による突発停止の防止

- 無人運転時間の拡大

- IoTを活用した生産管理システムの導入

これらの取り組みを総合的に実施することで、難削材であっても高精度な加工と経済性を両立させることが可能になります。特に多品種少量生産の現場では、柔軟な対応力と効率的な生産体制の構築が競争力の源泉となります。

また、深絞り成形などの特殊加工技術を活用することで、難加工材でもプレス加工が可能になり、590MPaの高張力鋼板でも割れることなく成形できるなどの利点があります。これにより、大量生産への対応も可能となり、コスト効率の向上に寄与します。

適切な技術と方法を選択することで、難削材であっても高精度な加工を実現しながら、コスト効率を向上させることができるのです。