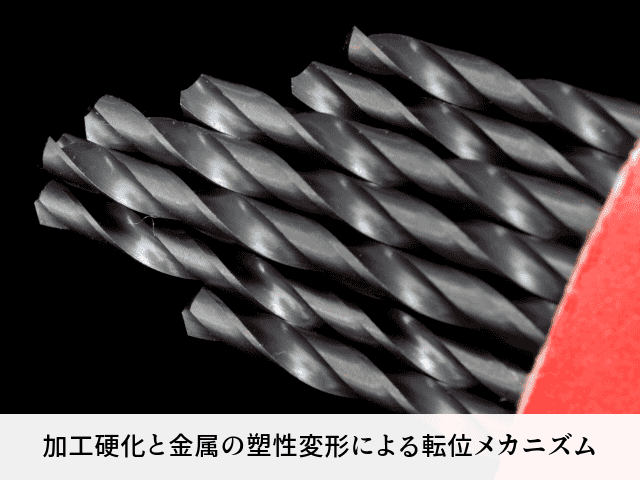

加工硬化と金属の塑性変形による転位メカニズム

加工硬化の定義と金属材料の結晶構造

加工硬化とは、金属材料に外力を加えて塑性変形させた際に、その材料が硬くなる現象を指します。この現象は「ひずみ硬化」とも呼ばれ、金属加工の現場では避けて通れない重要な特性です。

金属材料が加工硬化する理由を理解するには、まず金属の微視的構造を知る必要があります。金属は原子が規則正しく配列した「結晶」と呼ばれる構造を持っており、この結晶が無数に集まった「多結晶体」として存在しています。

金属の結晶構造には主に以下の特徴があります。

- 結晶粒:同じ方向に原子が配列した領域

- 結晶粒界:異なる方向性を持つ結晶粒の境界領域

- 転位:結晶内部に存在する線状の格子欠陥

顕微鏡で金属組織を観察すると、様々な大きさと形の「粒」が見えますが、これが結晶粒です。それぞれの結晶粒内部では原子が規則的に配列していますが、結晶粒と結晶粒の境界(結晶粒界)では、原子配列が乱れています。

結晶粒界は転位の移動を妨げる障壁となるため、結晶粒が小さいほど材料強度が高くなるという「ホールペッチの関係」が成り立ちます。これは鍛造品が鋳造品より強度が高い理由の一つでもあります。

転位とは?金属が塑性変形するしくみ

金属の塑性変形を理解する上で中心的な概念となるのが「転位」です。転位とは、金属結晶内部に存在する線状の格子欠陥のことで、原子配列の不完全な部分を指します。

完全な原子配列を持つ理想的な金属結晶を変形させるには非常に大きな力が必要ですが、実際の金属には転位という「欠陥」が存在するため、比較的小さな力でも変形が可能になります。転位が存在しない完璧な原子配列の金属材料を変形させるには、現在の実用金属の数百倍〜数千倍のエネルギーが必要だと言われています。

転位が塑性変形を引き起こすメカニズムは以下のように説明できます。

- 金属に外力が加わると、転位がすべり面上を移動します

- 転位の移動により、原子の相対位置がわずかにずれます

- このずれが次々と伝播することで、目に見える変形となります

電子顕微鏡で観察すると、転位は線状のひものように見え、加工度が増すにつれて転位の数が増加し、互いに絡み合っていく様子が確認できます。

金属とセラミックスの大きな違いは、金属の電子雲が等方的で非局在化しているため、原子が移動しても電子軌道の重なりが保たれ、破壊せずに変形できる点にあります。一方、セラミックスは電子の座席が全て指定されているため、電子が自由に移動できず、曲げ加工などを行うと割れてしまいます。

加工硬化のメカニズムと転位の役割

加工硬化が起こるメカニズムを転位の観点から詳しく見ていきましょう。金属に外力を加えると、内部に存在する転位が移動して塑性変形が生じますが、この過程で転位の数が増加していきます。

転位の数が増加すると、以下のような現象が起きます。

- 転位同士が絡み合い、互いの移動を妨げる「不動転位」が形成される

- 転位の移動経路が複雑になり、転位の動きが制限される

- 新たな転位が生まれても動きにくくなる

この結果、さらなる変形を起こすためにはより大きな力が必要になり、材料は「硬く」なります。これが加工硬化の本質です。

加工硬化によって材料の機械的性質は以下のように変化します。

| 性質 | 変化 | 理由 |

|---|---|---|

| 硬さ | 増加 | 転位の移動抵抗増加 |

| 強度 | 増加 | 変形に必要な応力上昇 |

| 延性 | 減少 | 転位の動きが制限される |

| 靭性 | 減少 | 内部歪みエネルギーの増加 |

応力-ひずみ曲線で見ると、金属に荷重を加えていくと初めは弾性変形(フックの法則に従う直線関係)が起き、降伏点を超えると塑性変形が始まります。塑性変形領域では、ひずみが増加するにつれて応力も増加し、これが加工硬化を表しています。

加工硬化により材料内部には転位が密に存在し、転位同士が絡み合って動けない状態となるため、延性や靭性が低下します。この状態ではこれ以上の塑性加工が困難になるため、加工性を回復させるには焼きなましなどの熱処理が必要となります。

材料別の加工硬化特性と加工硬化率の比較

金属材料によって加工硬化の特性は大きく異なります。これを定量的に表す指標として「加工硬化率」があり、応力-ひずみ曲線の傾きで表されます。加工硬化率が高い材料ほど、変形に伴う硬化が急速に進行します。

主な金属材料の加工硬化特性を比較すると。

| 材料 | 加工硬化率 | 特徴 |

|---|---|---|

| 純アルミニウム | 低 | 加工しても硬化が少ない、成形性が良い |

| 純銅 | 中 | バランスの取れた硬化特性 |

| 軟鋼(低炭素鋼) | 高 | 加工により顕著に硬化する |

| オーステナイト系ステンレス鋼 | 非常に高 | 加工硬化が急速に進行、切削性が悪化しやすい |

オーステナイト系ステンレス鋼(SUS304など)は特に加工硬化率が高く、わずかな加工でも表面硬度が大きく上昇します。このため、切削加工時には工具摩耗が激しく、加工条件の適切な設定が必要になります。

加工硬化率は結晶構造とも密接な関係があります。一般的に、面心立方格子(FCC)構造を持つ材料(アルミニウム、銅、オーステナイト系ステンレスなど)は、体心立方格子(BCC)構造の材料(α鉄など)よりも塑性変形能が高い傾向にありますが、加工硬化も顕著に現れます。

また、金属材料の純度も加工硬化特性に影響します。一般に、高純度の金属は加工硬化率が低く、合金元素が多いほど加工硬化が顕著になります。これは合金元素が転位の移動を妨げる固溶強化効果によるものです。

実務上は、深絞り加工などでは適度な加工硬化率を持つ材料が好まれます。これは加工中に硬化することで、局所的な変形(くびれ)を防ぎ、均一な成形を可能にするためです。

加工硬化を活用した金属強化法と熱処理の関係

加工硬化は時に問題となりますが、適切に活用すれば金属材料の強化手法としても利用できます。金属材料の強化法には、加工硬化(転位強化)のほかに、固溶強化、析出強化、結晶粒の微細化などがあります。

これらの強化法は単独ではなく、組み合わせて用いられることが多いです。

- 加工硬化(転位強化):冷間加工により転位密度を増加させる方法

- 固溶強化:異なる元素を合金化して原子配列にひずみを生じさせる方法

- 析出強化:結晶中に微細な金属化合物を析出させる方法

- 結晶粒の微細化:結晶粒を小さくして結晶粒界の割合を増やす方法

例えば、真鍮(銅と亜鉛の合金)は固溶強化と加工硬化の両方を活用しており、純銅よりも強度が高くなっています。また、アルミニウム合金の一種であるジュラルミンは、析出強化により高い強度を得ています。

加工硬化した材料は硬くなる反面、脆くなるため、用途によっては適切な熱処理が必要になります。主な熱処理として「焼きなまし」があります。

焼きなましのプロセスと効果。

- 回復:加熱初期に転位が再配列し、内部応力が減少

- 再結晶:新しい転位のない結晶粒が形成

- 結晶粒成長:結晶粒が成長して安定構造になる

焼きなましにより、加工硬化で増加した強度や硬さは減少し、減少した延性や靭性は回復します。これにより、材料はほぼ加工前の状態に戻ります。

実用上は、冷間圧延や引抜き加工などで所定の強度まで加工硬化させた後、部分的に焼きなましを行うことで、強度と延性のバランスを調整することが一般的です。例えば、ばね材料は冷間加工で強度を高めた後、低温焼きなましにより内部応力を緩和させて使用されます。

材料内部の転位数と機械的性質の関係を理解することは、製品設計や製造プロセスの最適化に不可欠です。特に、加工硬化を積極的に活用する場合と、それを避けたい場合の両方において、適切な材料選定と加工条件の設定が重要になります。

金属加工において、加工硬化は避けられない現象ですが、そのメカニズムを理解し適切に対処することで、製品の品質向上や製造効率の改善につながります。特に、近年の高精度加工や特殊材料の普及に伴い、転位のふるまいと加工硬化の関係についての知識はますます重要性を増しています。