焼なましの種類と熱処理による金属加工の基礎知識

焼なましとは?その目的と加工性への影響

焼なましは金属材料に対して行われる代表的な熱処理方法の一つです。日本語では「焼鈍(しょうどん)」とも呼ばれ、英語では「Annealing」と表記されます。JIS規格では「HA」という記号で表されています。

焼なましの主な目的は以下の3つに集約されます。

- 材料の軟化:硬くなった金属を柔らかくし、加工性を向上させる

- 内部応力の除去:加工や溶接などで生じた残留応力を取り除く

- 金属組織の均質化:不均一になった組織を均一にする

焼なましでは、金属を一定の温度まで加熱した後、ゆっくりと冷却するプロセスを取ります。この「ゆっくりと冷却する」という点が焼なましの特徴的な要素です。ゆっくり冷却することで、金属内部の結晶構造が安定し、均一な組織が得られます。

焼なまし処理を行うことで、金属材料には以下のような変化が生じます。

例えば、金属板の加工では、冷間圧延などの塑性加工によって硬化(加工硬化)した材料に焼なまし処理を施すことで、再び柔らかく加工しやすい状態に戻すことができます。また、複雑な形状の部品を加工する際には、途中で焼なまし処理を行うことで、割れや変形を防ぎながら加工を進めることが可能になります。

焼なましの種類と完全焼なましの特徴と温度管理

焼なましには目的や対象となる金属材料によって、いくつかの種類があります。主な焼なましの種類とその特徴を見ていきましょう。

完全焼なまし(Full Annealing)

完全焼なましは最も一般的な焼なまし処理で、JIS規格では「HAF」と表記されます。単に「焼なまし」と言った場合、通常はこの完全焼なましを指すことが多いです。

完全焼なましの主な目的は、材料の軟化と組織の均一化です。鋼材に対して行う場合、A3変態点(鉄の結晶構造が変化する温度)よりも30〜50℃高い温度(通常800〜900℃)まで加熱します。この温度で鋼はオーステナイト組織に変態します。その後、炉内でゆっくりと冷却(炉冷)することで、フェライトとパーライトの均一な混合組織が得られます。

完全焼なましの温度管理は非常に重要で、鋼種によって適切な温度が異なります。

- 亜共析鋼(炭素含有量が0.8%未満):Ac3(上部臨界温度)+50℃程度

- 過共析鋼(炭素含有量が0.8%以上):Ac1(下部臨界温度)+50℃程度

完全焼なましを行うことで、熱間加工や鍛造などによって乱れた組織が均一化され、材料は最も軟らかい状態になります。これにより、切削加工や塑性加工が容易になります。ただし、あまりに軟らかすぎると切削時に工具に材料が付着するなどの問題が生じることもあるため、用途に応じた硬さの調整が必要です。

冷却速度も重要な要素で、特にクロムなどの合金元素を含む鋼では、20℃/h以下の非常にゆっくりとした冷却が必要とされています。これにより、組織変化が平衡状態に近い形で進行し、目的の機械的性質が得られます。

球状化焼なましと応力除去焼なましの違いと適用例

球状化焼なまし(Spheroidizing)

球状化焼なましは、JIS規格では「HAS」と表記され、主に炭素鋼や合金鋼に対して行われる熱処理です。この処理の主な目的は、鋼中のセメンタイト(Fe3C、炭化鉄)を球状化させることです。

通常、鋼中のセメンタイトは層状または板状に存在していますが、球状化焼なましを行うことで、これらが球状に変化します。球状化処理は以下のような方法で行われます。

- A1変態点直下(約700〜730℃)での長時間加熱

- A1変態点を超える温度と下回る温度を往復する温度サイクル処理

- 高温に加熱した後、A1変態点直下まで急冷し、その後長時間保持

球状化焼なましの主な効果は。

- 硬度の大幅な低下(最も軟らかい状態に)

- 被削性の向上

- 塑性加工性の向上

- 工具寿命の延長

球状化焼なましは、特に高炭素鋼や工具鋼など、通常は硬く加工が難しい材料の加工前処理として重要です。例えば、複雑な形状の金型や精密部品の製造過程で、材料を球状化焼なまししてから切削加工を行い、その後熱処理で硬化させるというプロセスがよく用いられます。

応力除去焼なまし(Stress Relief Annealing)

応力除去焼なましは、JIS規格では「HAR」と表記され、材料内部に蓄積された残留応力を取り除くことを主な目的とします。

塑性加工、機械加工、溶接、鋳造などの工程で、材料内部には応力が蓄積されます。これらの応力が残ったままだと、後の加工や使用中に変形や割れの原因となることがあります。応力除去焼なましでは、以下のような方法で処理します。

- 比較的低温(550〜650℃程度)で加熱

- 一定時間(材料の厚さに応じて)保持

- その後、ゆっくり冷却

この処理は結晶構造を変化させるほどの高温ではないため、材料の機械的性質にはあまり大きな変化を与えず、主に内部応力のみを解放します。

応力除去焼なましの主な適用例。

例えば、大型の溶接構造物では、溶接部分に局所的な熱が加わることで不均一な収縮が起こり、内部に大きな応力が残ります。これを応力除去焼なましすることで、構造物の歪みや使用中の変形を防ぐことができます。

また、精密機械部品の製造においては、切削加工後に応力除去焼なましを行うことで、時間経過による形状変化を最小限に抑え、高い寸法精度を維持することができます。

焼ならしと焼なましの比較と金属組織への影響

焼ならし(Normalizing、JIS規格ではHN)と焼なましは似た熱処理プロセスですが、目的や方法、得られる効果に違いがあります。ここでは両者の違いと金属組織への影響を比較します。

焼ならしと焼なましの主な違い

| 項目 | 焼ならし | 焼なまし |

|---|---|---|

| 目的 | 組織の均一化と微細化 | 軟化、応力除去、均質化 |

| 加熱温度 | A3+30〜50℃(800〜900℃) | 種類により異なる(550〜950℃) |

| 冷却方法 | 空冷 | 炉冷(非常にゆっくり) |

| 得られる硬さ | 中程度 | 低い(最も軟らかい) |

| 結晶粒 | 微細化 | 比較的粗大 |

| 主な用途 | 鍛造品の組織調整、被削性向上 | 加工性向上、応力除去 |

焼ならしは焼なましと比較して、冷却速度が速いため、得られる組織はより細かく、やや硬度が高くなります。このため、焼ならしは鍛造後の組織調整や、切削加工の前処理として適しています。特に、焼なましでは軟らかすぎて切削性が悪くなる場合に、焼ならしが選択されることがあります。

金属組織への影響

焼ならしと焼なましが金属組織に与える影響は、主に冷却速度の違いによるものです。

焼なましの場合:

- ゆっくりとした冷却により、フェライトとパーライトの混合組織が形成される

- パーライト層が粗く、層間隔が広い

- 結晶粒も比較的大きい

- 最も軟らかい状態(平衡状態に近い)

焼ならしの場合:

- 空冷によりやや速い冷却となるため、パーライトの層間隔が狭くなる

- 結晶粒が微細化される

- フェライトとパーライトの混合組織だが、パーライトの割合がやや多くなる

- 硬度は焼なましよりも高く、強度も向上する

熱間鍛造された機械構造用鋼では、不均一で粗大な結晶粒組織が形成されていることが多いです。これを焼ならしすることで、結晶粒が微細化され、機械的性質が向上します。特に炭素量が多い鋼種ほど、焼ならしによる硬さの上昇率は大きくなります。

焼ならしは、小〜中規模の部品では焼入れ・焼戻しの代替処理としても用いられることがあります。焼入れほどの硬度は得られませんが、処理が簡単で歪みが少ないというメリットがあります。ただし、部品サイズが大きくなると冷却速度に差が生じ、部位によって硬さが不均一になる可能性があるため注意が必要です。

焼なまし処理における冷却速度の重要性と最新技術動向

焼なまし処理において、冷却速度は最終的な金属組織や機械的性質に大きな影響を与える重要な要素です。近年では、この冷却工程を精密に制御する技術や、エネルギー効率を高めた新しい焼なまし方法が開発されています。

冷却速度の重要性

焼なまし処理における冷却速度は、得られる金属組織に直接影響します。

- 冷却が遅すぎる場合:結晶粒が粗大化し、強度が低下する可能性がある

- 冷却が速すぎる場合:十分な軟化が得られず、残留応力が残る可能性がある

- 合金元素を含む鋼種:冷却速度の影響がより顕著に現れる

特にクロムやモリブデンなどの合金元素を含む鋼では、冷却速度を20℃/h以下に制御する必要があるとされています。これは、合金元素が炭化物を形成しやすく、急冷すると硬化してしまうためです。

実際の製造現場では、部品のサイズや形状、材質によって最適な冷却速度が異なるため、経験と知識に基づいた冷却プロファイルの設計が重要になります。

最新の技術動向

コンピュータ制御による精密冷却

現代の焼なまし炉では、コンピュータ制御によって冷却カーブを精密に制御することが可能になっています。温度センサーからのフィードバックを基に、冷却速度を自動調整するシステムが導入されています。これにより、従来は困難だった複雑な冷却プロファイルの実現や、部品ごとのカスタマイズが可能になっています。

省エネルギー型焼なまし技術

従来の焼なまし処理は、長時間の加熱と冷却が必要なため、エネルギー消費が大きいという課題がありました。近年では、以下のような省エネルギー型の技術が開発されています。

- サイクル焼なまし:複数の温度帯を繰り返し通過させることで、従来よりも短時間で同等の効果を得る方法

- 誘導加熱焼なまし:電磁誘導を利用して必要な部分だけを効率的に加熱する方法

- パルス通電焼なまし:短時間の大電流を流すことで、効率的に材料を加熱する方法

これらの技術により、処理時間の短縮とエネルギー消費の削減が可能になっています。

デジタルツイン技術の活用

最先端の製造現場では、実際の焼なまし処理をデジタル空間上でシミュレーションする「デジタルツイン」技術が導入され始めています。これにより、実際の処理を行う前に様々な条件での結果を予測し、最適なパラメータを見つけることが可能になっています。

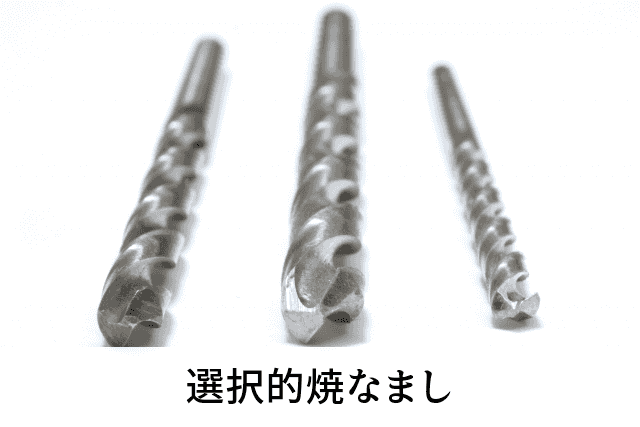

選択的焼なまし

部品の一部分だけを焼なましする「選択的焼なまし」技術も発展しています。レーザーや誘導加熱を用いて、部品の特定の領域だけを処理することで、部分ごとに異なる機械的性質を持たせることが可能になっています。これは特に、一部は硬く、一部は柔らかい性質が求められる複合的な機能部品の製造に有効です。

産業用途における最適な焼なまし条件の選定

実際の製造現場では、製品の要求特性、コスト、生産効率などを総合的に考慮して、最適な焼なまし条件を選定する必要があります。以下のようなポイントが重要です。

- 材質と炭素含有量

- 部品の形状と寸法

- 要求される機械的性質

- 後工程(切削、プレス加工など)の要件

- 生産効率とコスト

例えば、精密機械部品では寸法安定性が最重要であるため、応力除去焼なましが優先されますが、深絞り加工される板材では、球状化焼なましによる延性の向上が重要になります。

このように、焼なまし処理は単なる「材料を柔らかくする」作業ではなく、製品の品質と性能を左右する重要な工程です。最新の技術動向を取り入れながら、目的に応じた適切な焼なまし条件を選定することが、高品質な金属製品製造の鍵となります。