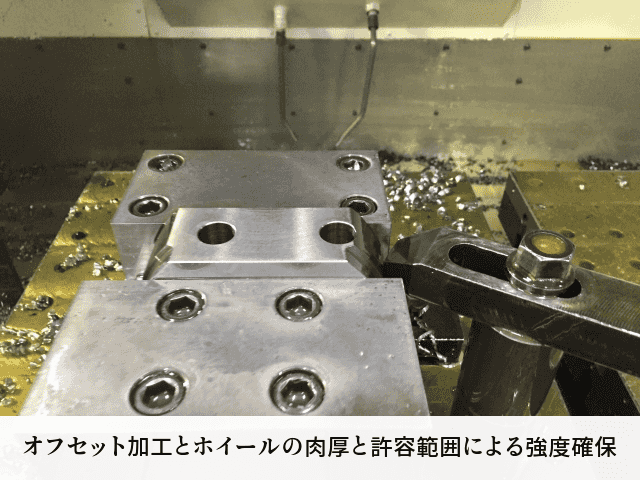

オフセット加工とホイールの肉厚と許容範囲による強度確保

オフセット加工の基本原理と肉厚測定の重要性

オフセット加工とは、ホイールの取り付け面を削って内側または外側へのオフセット値を変更する金属加工技術です。この加工はホイールの見た目や車両のハンドリング特性に大きな影響を与えます。

オフセット加工において最も重要なのが「肉厚測定」です。適切な肉厚測定を怠ると、以下のリスクが生じます。

- 強度不足によるホイールの破損

- ナットの締め付け不良

- 走行中の振動や異音の発生

- 最悪の場合、走行中の脱落事故

特に重要なのは、ナット当たり面のストレート部分の肉厚です。この部分は、ホイールをハブに固定する際のナットの接触面となり、加工量の目安となる重要な測定ポイントです。

肉厚測定には、デジタルノギスを使用するのが一般的です。測定する際は、ナット座面の60度テーパー部分ではなく、その下部にあるストレート形状の部分を正確に測定します。この部分が、オフセット加工における許容量を決定する重要な指標となります。

ホイールオフセット加工の肉厚測定に関する詳細な解説と図解

加工前の準備作業として、ホイールの素材や構造を確認し、各測定ポイントの肉厚を記録しておくことが重要です。特にアルミホイールは部位によって肉厚にばらつきがあるため、複数箇所の測定が必要です。

ホイールの素材別オフセット加工の許容範囲と強度特性

ホイールの素材によって、オフセット加工の許容範囲と強度特性は大きく異なります。主要な素材別の特徴と加工上の注意点を見ていきましょう。

【素材別の特性比較】

| 素材 | 強度特性 | オフセット加工の難易度 | 許容加工量の目安 |

|---|---|---|---|

| スチールホイール | 高い耐久性、変形に強い | 比較的容易 | 肉厚の40%程度まで |

| アルミホイール(鋳造) | 軽量だが衝撃に弱い部分がある | 中程度 | 肉厚の50%程度まで(5mm以上残し) |

| アルミホイール(鍛造) | 高強度で均一な金属組織 | 難易度高め | 肉厚の60%程度まで(慎重な判断が必要) |

| マグネシウムホイール | 超軽量だが加工が難しい | 非常に難しい | 専門業者での加工が必須 |

製造方法による違いも重要です。鋳造ホイールと鍛造ホイールでは金属の組織構造が異なるため、加工後の強度にも差が生じます。特に注目すべきは、近年普及しているフローフォーミング製法のホイールです。

フローフォーミング製法は、鋳造と鍛造のハイブリッド技術で、ホイールの中心部(ディスク)を鋳造で成形し、リム部分を高温で回転させながらローラーで圧延加工します。この製法により、リム部分の金属組織が鍛造に近い状態となり、強度が向上しながらも軽量化を実現しています。

各メーカーによる呼称。

- エンケイ:「MAT-DURA FLOW FORMING」

- レイズ:「RCF(RAYS Cast Flow Forming)」

- ワーク:「WFT(Work Flowforming Technology)」

- ウェッズ:「AMF(Advanced Metal Forming)」

フローフォーミング製法のホイールのオフセット加工では、リム部分と中央部分で金属組織密度が異なるため、加工部位によって慎重な判断が必要です。一般的に、これらのホイールは通常の鋳造品より加工許容範囲が広いとされていますが、メーカーの推奨値を確認することが重要です。

オフセット加工における推奨肉厚と安全基準

オフセット加工の安全性を確保するためには、適切な残存肉厚の確保が絶対条件です。業界の標準的な推奨値として、以下のガイドラインが一般的に認められています。

- 標準的なホイール:最低5mm以上の肉厚を残す

- 4穴ホイールや軽自動車用:最低3mm以上の肉厚を残す

これらの基準は実績に基づく経験値であり、安全係数を考慮した数値です。しかし、これはあくまで目安であり、車両の重量、使用条件、走行スタイルによって適切な肉厚は変わります。

オフセット加工の際に考慮すべき安全基準のポイント。

- ナットの締め付け面の確保

ナットが適切に締め付けられるためには、十分な接触面積が必要です。加工後にナットがホイール面から突出してしまうと、締め付けが不十分になり、走行中の緩みや脱落の危険性が高まります。

- 車両重量と荷重分散

SUVや大型セダンなど重量のある車両では、ホイールへの負荷が大きくなるため、より多くの肉厚を残す必要があります。また、積載物や乗員数によっても負荷は変化するため、余裕を持った設計が求められます。

- リム径とタイヤ扁平率の関係

大径ホイールや低扁平タイヤの組み合わせでは、路面からの衝撃がダイレクトにホイールに伝わりやすくなるため、標準よりも厳しい基準で肉厚を確保することが望ましいです。

- 法的要件との整合性

道路運送車両の保安基準では、ホイールの強度に関する規定があります。特に衝突時の安全性を考慮した基準(オフセット衝突時の乗員保護の技術基準など)との整合性を確認することが重要です。

オフセット加工時の強度計算方法と実践的なチェックポイント

オフセット加工では、単に見た目や数値だけでなく、強度を維持するための計算と実践的なチェックが不可欠です。以下に具体的な強度計算の方法と加工時のチェックポイントを解説します。

【強度計算の基本式】

加工後の強度係数 = (残存肉厚 / 元の肉厚) × 材料強度係数

材料強度係数は素材によって異なります。

- 鋳造アルミニウム:0.8〜0.9

- 鍛造アルミニウム:0.9〜1.0

- フローフォーミング:0.85〜0.95

- スチール:0.7〜0.8

理想的には、加工後の強度係数が0.7以上であることが望ましいとされています。

オフセット加工における実践的なチェックポイント。

- ハブ座面の平面度確認

加工前と加工後で、ハブ座面の平面度を確認します。わずかな歪みでもホイールの回転バランスに影響し、高速走行時の振動の原因となります。平面度は0.1mm以内を目標にします。

- ボルト穴周辺の肉厚測定

ボルト穴周辺は応力が集中しやすい部位です。この部分の肉厚は特に慎重に測定し、標準値より20%増しの肉厚を確保することが推奨されます。

- リム部とディスク部の接合部検査

特に2ピース以上の構造のホイールでは、リム部とディスク部の接合部の状態をしっかりと確認します。溶接部や接着部に亀裂や劣化がないことを確認してから加工を行います。

- 加工熱による金属組織への影響評価

高速回転での切削加工は熱を発生させ、金属組織に影響を与える可能性があります。適切な冷却剤の使用と加工速度の調整により、熱による悪影響を最小限に抑えます。

実践的な確認手法として、加工後のホイールに対して非破壊検査を実施することも有効です。X線透過検査や超音波探傷検査により、目視では確認できない内部の状態を評価できます。

オフセット加工後の品質検査と強度テスト技術の最新動向

オフセット加工の精度と安全性を確保するためには、加工後の品質検査と強度テストが不可欠です。近年、この分野には新たな技術や手法が導入されており、従来よりも高精度な検査が可能になっています。

【最新の品質検査技術】

- 3Dレーザースキャニング測定

最新の3Dレーザースキャナーを使用することで、加工前後のホイール形状を0.01mm単位で比較分析できます。これにより、従来の接触式測定では把握しきれなかった微細な変形や応力集中部位を特定できるようになりました。

- デジタルX線CT検査

従来のX線透過検査を発展させたX線CT技術では、ホイールの内部構造を3D画像として再構築できます。これにより、加工による内部応力の変化や潜在的な亀裂のリスクを評価できます。

- 振動解析による動的強度評価

加工後のホイールを専用の振動試験機にかけ、実走行に近い条件下での動的強度を評価する手法が普及しています。特に高周波振動に対する応答特性は、加工による強度低下の指標として有効です。

【強度テストの国際基準と新しい評価方法】

JWL(Japan Light Alloy Wheel)やVIA(Vehicle Inspection Association)などの国際的な認証機関は、オフセット加工後のホイールに対する強度基準を設けています。特に注目すべき最新の評価手法として以下が挙げられます。

- 衝撃強度テスト:特定の高さからの重量物落下による衝撃試験

- 回転曲げ疲労試験:長時間の繰り返し負荷による疲労強度評価

- コーナリング耐久試験:横方向荷重に対する強度評価

オフセット加工を行う金属加工業者は、これらの国際基準に基づいたテスト設備を導入するか、認証機関と提携して品質保証体制を構築することが推奨されています。

【デジタル管理システムの導入】

先進的な加工業者では、ホイールごとの加工データ、検査結果、強度評価をデジタル管理するシステムを導入しています。このようなシステムにより。

- 顧客ごとの車両データとホイールデータの一元管理

- 加工履歴のトレーサビリティ確保

- 品質管理プロセスの標準化と効率化

- 長期的な品質傾向分析によるプロセス改善

が可能となります。特に複数の車種に対応する加工業者にとって、このようなデジタル管理システムは品質向上と効率化の両面で大きなメリットをもたらします。

オフセット加工の品質は、最終的には加工技術者の経験と知識に依存する部分が大きいですが、これらの最新技術を適切に組み合わせることで、より高い安全性と信頼性を確保することができます。専門知識と最新技術の融合が、金属加工業界における競争力の源泉となっているのです。