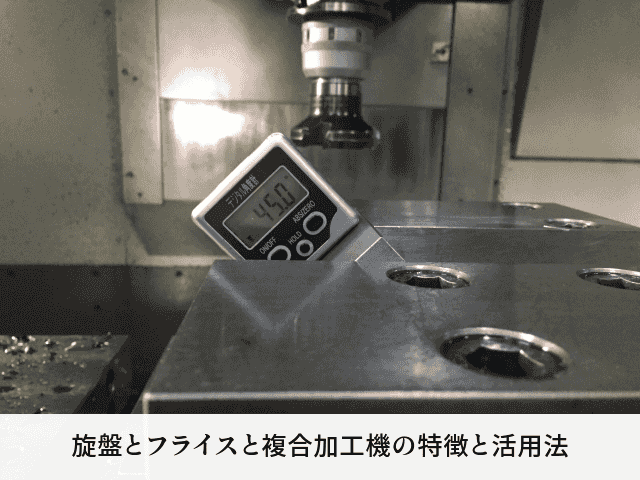

旋盤とフライスと複合加工機の特徴と活用法

旋盤と工作機械の基礎知識と加工特性

旋盤は金属加工の代表的な工作機械で、素材を回転させながら固定された工具(バイト)を当てることで切削加工を行います。素材が回転している状態で加工するため、円筒形状や円盤状の部品(いわゆる「丸物」)の加工に最適です。

旋盤は大きく分けて2種類あります。

- 汎用旋盤:手動操作で加工を行う従来型の旋盤。普通旋盤とも呼ばれ、熟練した技術者の技能が重要

- NC旋盤:数値制御によってプログラム通りに自動加工を行う高精度な旋盤

旋盤で可能な主な加工方法には以下のようなものがあります。

- 外丸削り:工作物の外周を円筒形に削る基本的な加工

- 端面削り:円柱の平面部分を中心方向へ削っていく加工

- テーパー削り:工作物を先細り(円錐状)に加工する方法

- 中ぐり加工:あらかじめ開けた穴をさらに広げる精密加工

- 突切り:必要な部分だけを切り落とす加工

- ねじ切り:外周や内周にねじ山を形成する加工

旋盤加工の大きな特徴は、対象物が回転することで安定感が生まれ、ブレることなく高精度な加工が可能な点です。シャフト、ボルト、ノズルなどの回転対称形状の部品製造に広く使われています。

フライス盤の種類と角物加工の特徴

フライス盤は旋盤とは対照的に、工具自体が高速回転し、固定された素材に対して切削を行う工作機械です。平面削り、穴あけ、溝彫りなど多様な加工が可能で、特に角物(非円形形状)の加工に適しています。

フライス加工の主な特徴。

- 高精度な加工が可能

- 様々な形状を自在に加工できる柔軟性

- 平面・溝・穴など多様な加工に対応

- 立体的で複雑な形状の切削も可能(特に5軸加工機の場合)

フライス盤の種類。

フライス加工は主に「角物」と呼ばれる直方体や立体形状の部品、複雑な溝やポケット形状が必要な部品に適しています。ピン、フランジ、各種機械部品の製造に広く活用されており、旋盤では難しい大型の部品加工も得意としています。

フライス加工の工程は、主にNCフライス盤やマシニングセンタでは自動化されており、プログラムでの指示に基づいて正確に加工が進められるため、均一な品質の製品を効率的に生産できます。

複合加工機による工程集約とコスト削減効果

複合加工機は、旋盤とフライス盤(マシニングセンタ)の機能を1台に統合した高機能な工作機械です。通常、部品を完成させるためには複数の工作機械を使い分け、工程間で部品の取り付け直しが必要でしたが、複合加工機はそれらをすべて1台で完結させることができます。

複合加工機導入による主要なメリット。

- 工程集約による省力化・リードタイム短縮

- 従来複数の機械で行っていた工程を1台で連続して実行

- 工程間の待ち時間や段取り時間が削減

- 部品の取り付け・取り外し作業の大幅削減

- 人員とコストの削減

- 複数の機械に配置していた作業員を最低1人まで削減可能

- 潤滑油や消耗品の使用量減少

- 機械のメンテナンスコスト軽減

- 加工精度の向上

- 工程間での取り付け直しがないため、位置ずれによる誤差が発生しない

- 一度の固定で全工程が完了するため高精度な部品製造が可能

- 均一な品質の製品を安定して生産

- 工場スペースの有効活用

- 複数の機械を設置するスペースが不要になり省スペース化を実現

- 空いたスペースを別の目的に活用可能

- 安全な作業空間の確保

実際の製造現場では、複合加工機の導入により、生産リードタイムが30〜50%短縮されたケースも少なくありません。特に多品種少量生産の現場では、段取り替え時間の短縮効果が顕著で、経営効率の大幅な改善につながっています。

旋盤とフライス機能を持つ複合加工機の進化

複合加工機は、工作機械の長い歴史の中で工程集約を目指して進化してきた結果生まれた先進的な機械です。初期のNC旋盤に回転工具機能を追加したシンプルなものから、現在では高度な5軸制御や自動ツールチェンジャーを備えた高機能なものまで、技術の進化とともに発展しています。

複合加工機の進化の系譜。

- 第一世代:基本的なNC旋盤にドリブンツール(回転工具)機能を追加

- 第二世代:工具の自動交換機能(ATC)を搭載し、多様な工具での連続加工を実現

- 第三世代:複数の主軸や刃物台を備え、複雑な同時加工が可能に

- 最新世代:5軸制御、AI学習機能、IoT連携などを備えた高度な複合加工機

複合加工機は、単にNC旋盤とマシニングセンタの機能を統合しただけではなく、それぞれの特性を活かしながら新たな機能も追加されています。例えば、「ターニングセンタ」と呼ばれるタイプは旋盤をベースに発展したもの、「マシニングセンタ型複合加工機」はフライス盤をベースに旋盤機能を追加したものです。

特に注目すべき進化は工具回転機能です。NC旋盤に「ドリブンツール」と呼ばれるモーター駆動の回転ホルダーを搭載することで、従来の旋盤では不可能だったフライス加工や穴あけ加工が可能になりました。これにより、シャフト状の部品に平面部分や横穴を加工するといった複雑な形状も、1回の段取りで完成させることができるようになりました。

金属加工業界での最新の複合加工機活用事例

複合加工機は様々な産業分野で革新的な活用がされています。従来の活用法を超えた最新事例を見ていきましょう。

医療機器産業での活用。

- インプラント部品の一体加工

複雑な形状の人工関節やインプラント部品は、高い生体適合性と精度が求められます。複合加工機を使うことで、チタン合金などの難削材を一度の固定で精密に加工し、表面粗さや寸法精度を大幅に向上させています。

航空宇宙分野での革新的活用。

- エンジン部品の高精度加工

航空機エンジンのタービンブレードやコンプレッサー部品は、複雑な3次元形状と高い耐熱性・強度が必要です。最新の複合加工機は、これらの部品を一度の段取りで加工することで、従来比で30%の生産性向上と0.001mm単位の精度を実現しています。

自動車産業での効率化事例。

- 電気自動車用モーターハウジングの加工

電気自動車の普及に伴い、アルミニウム合金製のモーターハウジングの需要が高まっています。複合加工機を使った一貫生産により、従来の多工程生産と比較して製造リードタイムを65%短縮した事例もあります。

エネルギー産業での応用。

- 水素エネルギー関連機器の精密部品製造

水素ステーションや燃料電池用の高圧バルブなどの精密部品は、安全性の観点から極めて高い加工精度が求められます。複合加工機による一体加工で、シール面の精度向上と漏れリスクの大幅低減に成功しています。

小規模工場での創意工夫。

中小製造業でも複合加工機を効果的に活用している事例があります。例えば、夜間の無人運転を活用し、日中は複雑な形状の試作品製作、夜間は量産部品の自動加工という使い分けで、設備稼働率を95%まで高めている工場もあります。

また、複合加工機の最新モデルには、加工状態の監視機能やAIによる工具寿命予測機能なども搭載されており、品質管理と予防保全の両面から製造現場の効率化に貢献しています。

複合加工機の最新活用事例と導入メリットについての情報

金属加工の世界では、複合加工機の導入が単なる設備更新ではなく、生産方式そのものを変革する戦略的投資として位置づけられるようになってきました。工程集約による効率化、高精度加工の実現、さらには労働環境の改善まで、その効果は多岐にわたります。

最新の複合加工機には、IoT対応や予知保全機能などのデジタル技術も統合されており、スマートファクトリーの中核設備としても注目されています。従来の旋盤やフライス盤の枠を超えた革新的な活用法が、日本のものづくりの競争力を支える重要な要素となっているのです。