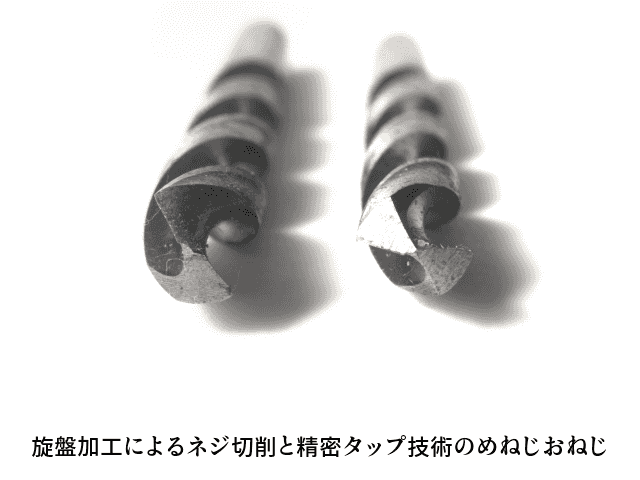

旋盤加工によるネジ切削と精密タップ技術のめねじおねじ

旋盤加工におけるおねじとめねじの基本と違い

ネジ加工の世界では、おねじ(外ネジ)とめねじ(内ネジ)の理解が基本となります。これらの違いを把握することは、適切な加工方法を選択する第一歩です。

おねじとめねじの基本概念

おねじは外周面にねじ山を形成する加工で、ボルトやスタッドが代表例です。一方、めねじは内周面にねじ溝を形成する加工で、ナットや部品の穴などに見られます。両者は形状だけでなく、加工方法にも違いがあります。

旋盤加工によるおねじ加工

旋盤加工でおねじを作る場合、主に以下の工程で行われます。

- 素材を旋盤のチャックに固定

- 外径を目的のサイズに仕上げる

- ねじ切りバイトを使用して、外径面にねじ山を形成

- 必要に応じて仕上げ加工を実施

精密なおねじを作るポイントは、バイトの選定と切削条件の設定にあります。バイトの刃先角度はねじ規格に合わせて選定し、切削速度と送り速度は材質に応じて適切に設定することが重要です。

旋盤加工によるめねじ加工

旋盤でめねじを加工する場合は。

- 素材を旋盤のチャックに固定

- ドリルで下穴を開ける

- 内径を目的のサイズに仕上げる

- 内ねじ切りバイトを使用して、内径面にねじ溝を形成

- 必要に応じて仕上げ加工を実施

めねじ加工は視認性が低く、作業スペースが限られるため、おねじよりも難易度が高いといえます。特に深い穴のめねじ加工では、切りくずの排出が課題となります。

おねじとめねじの規格と寸法関係

おねじとめねじが正確に噛み合うためには、規格に沿った寸法設計が必要です。JIS規格では、ねじの呼び径、ピッチ、山の角度などが詳細に規定されています。例えば、一般的なメートルねじでは山の角度は60°と定められています。

おねじとめねじの関係を表にまとめると以下のようになります。

| 項目 | おねじ(外ねじ) | めねじ(内ねじ) |

|---|---|---|

| 形状 | 外周面に山を持つ | 内周面に溝を持つ |

| 主な例 | ボルト、スタッド | ナット、タップ穴 |

| 旋盤での加工工具 | 外ねじ切りバイト | 内ねじ切りバイト |

| 精度要求 | 高い(軸部品のため) | 非常に高い(検証が難しいため) |

| 加工の難易度 | 比較的容易 | 比較的難しい |

精密ねじ切削における旋盤加工の技術ポイント

精密なねじ切削を旋盤で行うためには、いくつかの重要な技術ポイントがあります。これらを押さえることで、高精度なネジ加工を実現できます。

旋盤の選定と準備

精密ねじ切削には、高剛性で振動の少ない旋盤を選ぶことが基本です。特に、リードスクリューの精度がねじの精度に直結するため、定期的なメンテナンスが欠かせません。また、以下の準備作業が重要です。

- チャックの芯出し確認と調整

- 刃物台の固定度確認

- 切削油の準備と供給システムの確認

- バイトホルダーの剛性確保

バイト選定と刃先形状

ねじ切削用バイトは、加工するねじの規格に合わせて選定します。特に重要なのが刃先角度で、例えばメートルねじなら60°、管用テーパねじなら55°となります。また、精密加工では以下の点に注意が必要です。

- 高硬度材料(ハイス、超硬など)のバイト選択

- 刃先R(先端丸み)の確保

- 刃先の定期的な研磨とメンテナンス

- バイトの突き出し量の最小化(剛性確保のため)

切削条件の最適化

精密ねじ切削では、切削条件の設定が仕上がり精度に大きく影響します。

- 切削速度:材質に応じた適切な回転数設定

- 送り量:ねじピッチに合わせた正確な設定

- 切込み量:複数回に分けて徐々に増やす(仕上げは0.05mm程度)

- 切削油:潤滑性と冷却性を考慮した選択

特に精密加工では、最終パスでの切込み量を小さくし、バリや寸法誤差を最小限に抑えることがポイントです。

多条ねじと特殊ねじの加工技術

一般的な単条ねじに加え、多条ねじや特殊ねじの加工技術も重要です。

- 多条ねじ:分度器を使用した正確な角度設定と位置合わせ

- 台形ねじ:専用バイトと角度設定による正確な形状加工

- 左ねじ:通常と逆方向の送りと切削方向の設定

- 異径ねじ:段取り変更と位置決めの精度確保

ねじ精度の検査と評価

加工されたねじの精度を確保するためには、適切な検査が欠かせません。

- ねじゲージを使用した適合性確認

- マイクロメーターによる外径・内径の測定

- ピッチ測定器によるピッチ精度の確認

- 光学式測定器による山形状の検証

精密ねじ加工では、これらの検査を工程内で実施し、問題があれば即座に条件を修正することが重要です。

タップ加工の種類と精密めねじ作成のコツ

タップ加工は、めねじを効率的に作成するための重要な技術です。その種類と精密加工のコツについて詳しく見ていきましょう。

タップの種類と特徴

タップには以下のような種類があり、用途によって使い分けることが重要です。

- ハンドタップ

- 特徴:手動で使用する基本的なタップ

- 用途:少量生産や現場での補修作業

- 通常、荒削り用・中仕上げ用・仕上げ用の3本セットで使用

- スパイラルタップ

- 特徴:螺旋状の溝を持ち、切りくず排出性に優れる

- 用途:深穴や貫通穴のめねじ加工

- 切削抵抗が小さく、加工効率が高い

- ポイントタップ

- 特徴:先端部の形状が特殊で切削性能が向上

- 用途:量産加工や自動機での使用

- 切削トルクが安定し、工具寿命が長い

- ロールタップ

- 特徴:切削ではなく塑性変形でねじ溝を形成

- 用途:軟質材料(アルミニウム、銅など)の加工

- 強度の高いめねじが得られ、表面粗さも良好

精密めねじ加工のための下穴径設計

タップ加工の精度に大きく影響するのが下穴径です。下穴径は以下の要素を考慮して決定します。

- ねじの呼び径とピッチ

- 被削材の材質と硬度

- 要求される精度等級

- タップの種類と特性

一般的な下穴径の計算式は以下の通りです。

下穴径 = ねじの呼び径 - ピッチ × (0.8~1.0)

材質別の係数を表にまとめると。

| 材質 | 係数 |

|---|---|

| 軟鋼・中炭素鋼 | 0.8 |

| ステンレス鋼 | 0.85 |

| アルミニウム合金 | 0.75 |

| 銅合金 | 0.78 |

| 鋳鉄 | 0.9 |

精密加工では、この計算値をベースに、実際の条件に合わせて微調整することが重要です。

タップ加工の工程と留意点

高精度なめねじを作成するためのタップ加工工程は以下の通りです。

- 下穴加工

- ドリルの振れを最小限に抑える

- 穴位置の正確さを確保

- バリやかえりを除去

- タップ加工前の準備

- タップの状態確認(欠けや摩耗がないか)

- 適切な切削油の選定と供給

- タップホルダーの確認と調整

- タップ加工の実施

- 適切な回転速度と送り速度の設定

- タップの軸方向の位置合わせ

- 定期的な逆回転によるチップブレーキング

- 加工後の検査

- ねじゲージによる検査

- めねじのピッチ、径、深さの確認

- 表面仕上がり状態の確認

精密タップ加工のトラブル対策

精密タップ加工では様々なトラブルが発生する可能性があります。主なトラブルと対策を以下に示します。

- めねじが拡大する場合

- 原因:公差の誤り、不適切なタップ選択

- 対策:より低い公差のタップを選択、適切な送り速度の調整

- めねじが縮小する場合

- 原因:タップの摩耗、下穴径が小さすぎる

- 対策:タップの交換、下穴径の見直し

- タップの欠損

- 原因:過大なトルク、不適切な潤滑

- 対策:トルク制限ホルダーの使用、適切な切削油の使用

- 急速な摩耗

- 原因:不適切な表面処理、切削速度が速すぎる

- 対策:耐摩耗性の高いタップの選定、切削条件の最適化

これらのトラブル対策を事前に理解し、適切な対応を行うことで、高精度なめねじ加工が可能になります。

タップ加工のトラブルシューティングの詳細はこちらが参考になります

旋盤加工とタップ加工の使い分けと効率的なネジ生産

金属加工現場では、旋盤加工とタップ加工それぞれの特性を理解し、適切に使い分けることが効率的なネジ生産の鍵となります。ここでは、両者の比較と生産効率向上のポイントを解説します。

旋盤加工とタップ加工の特性比較

それぞれの加工方法には固有の特性があります。これらを正しく理解することで、最適な加工方法を選択できます。項目 旋盤加工 タップ加工 適応するねじ おねじ・めねじ両方 主にめねじ 精度 非常に高い(調整次第) やや劣る(タップ精度に依存) 生産性 低~中(段取り時間が必要) 高(工程が単純) 対応形状 多様(特殊形状も可能) 標準形状が中心 設備コスト 高い(旋盤設備が必要) 比較的低い(ボール盤でも可) 技術難易度 高い(熟練技術が必要) 比較的低い 加工方法選定の判断基準

最適な加工方法を選定する際の判断基準は以下の通りです。- 生産数量

- 少量生産:両方の方法が選択可能

- 中量生産:タップ加工が有利

- 大量生産:専用設備による自動化が有利

- 精度要求

- 高精度(JIS 1級以上):旋盤加工

- 標準精度(JIS 2級程度):タップ加工

- 低精度(それ以下):コスト優先で選定

- 材質特性

- 高硬度材:旋盤加工(バイト材質の選択肢が多い)

- 低~中硬度材:タップ加工

- 難削材:材質に適した工具と加工条件を優先

- 形状特性

- 特殊ねじ山形状:旋盤加工

- 標準ねじ:タップ加工

- 大径・小径ねじ:旋盤加工が有利

ハイブリッド加工アプローチ

近年の金属加工現場では、両方の技術を組み合わせたハイブリッドアプローチが注目されています。例えば。このようなハイブリッドアプローチにより、それぞれの技術の長所を活かした効率的な生産が可能になります。

効率的なネジ生産のためのワークフロー最適化

生産性向上のためのワークフロー最適化ポイントは以下の通りです。- 準備工程の効率化

- 段取り替え時間の短縮

- 治具・工具の標準化

- プリセッティングの活用

- 加工条件のデータベース化

- 材質別の最適切削条件の記録

- 工具寿命データの蓄積

- 不良事例とその対策の共有

- IoT技術の活用

- 機械状態のリアルタイムモニタリング

- 工具摩耗の予知保全

- 生産スケジュールの最適化

- スキルマトリクスの構築

- 作業者のスキルレベル管理

- 技能継承プログラムの実施

- マルチスキル化による柔軟な人員配置

コスト削減と品質向上の両立

効率的なネジ生産においては、コスト削減と品質向上の両立が重要です。そのポイントとして。- 工具寿命の最大化(適切な切削条件と定期的なメンテナンス)

- 材料歩留まりの向上(CAD/CAMの活用、ネスティングの最適化)

- 検査工程の効率化(自動測定機の導入、統計的品質管理)

- エネルギー消費の最適化(待機電力削減、集中加工による生産性向上)

ネジ切削加工のトラブルシューティングと解決策

ネジ切削加工では様々なトラブルが発生する可能性があります。ここでは代表的なトラブルとその解決策について解説します。

旋盤加工におけるトラブルと対策

旋盤でのネジ切削加工で発生する主なトラブルと対策を紹介します。- ねじ山の形状不良

- 症状:ねじ山が欠けている、山形が不正確

- 原因:バイトの摩耗、刃先角度の不正確さ

- 対策:バイトの交換や研磨、正確な角度設定の確認

- ピッチ誤差

- 症状:ねじのピッチが不均一または規格外

- 原因:リードスクリューの摩耗、変速機構の不調

- 対策:機械の点検・調整、必要に応じて部品交換

- 表面粗さ不良

- 症状:ねじ山の表面が粗い

- 原因:切削速度不適合、切削油不足

- 対策:適切な切削速度の設定、十分な切削油の供給

- バイトの振れによる精度低下

- 症状:ねじ径が不均一

- 原因:バイトホルダーの剛性不足、刃物台の緩み

- 対策:剛性の高いホルダーの使用、刃物台の固定確認

タップ加工におけるトラブルと対策

タップ加工で発生する主なトラブルと対策を以下に示します。- めねじ拡大

- 症状:めねじの内径が規格より大きい

- 原因:公差の誤り、不適切なタップ選択

- 対策:より低い公差のタップを選択、送り速度の調整

- めねじ縮小

- 症状:めねじの内径が規格より小さい

- 原因:タップの摩耗、下穴径の不足

- 対策:タップの交換、適切な下穴径の確保

- タップの破損

- 症状:タップが加工中に折れる

- 原因:過大なトルク、不適切な潤滑、切りくず詰まり

- 対策:トルク制限機構の使用、適切な切削油の選定、周期的な逆転動作

- 急速な摩耗

- 症状:タップの摩耗が早い

- 原因:切削速度過大、不適切な潤滑

- 対策:適切な回転速度設定、高性能切削油の使用

材質別ねじ加工トラブル対策

材料の特性によって発生しやすいトラブルとその対策は異なります。- 炭素鋼・合金鋼

- 主なトラブル:切りくず絡み、工具摩耗

- 対策:適切なチップブレーカー付きバイト使用、硬質コーティング工具の選定

- ステンレス鋼

- 主なトラブル:構成刃先の発生、加工硬化

- 対策:低速・高送りでの切削、高潤滑性切削油の使用

- アルミニウム合金

- 主なトラブル:バリ発生、材料付着

- 対策:高速切削、鋭利な刃先の維持

- チタン合金

- 主なトラブル:激しい工具摩耗、加工発熱

- 対策:低速・多量切削油供給、エアブローの併用

品質管理と予防措置

トラブルを未然に防ぐための品質管理と予防措置- 定期的な工具点検

- タップやバイトの摩耗状態確認

- 工具寿命の管理と交換タイミングの設定

- 加工条件の標準化

- 材質別の最適切削条件のデータベース化

- 条件変更時の承認プロセス確立

- 工程内検査の実施

- 定期的なサンプル測定

- ねじゲージによる適合性確認

- 設備メンテナンス

- 定期的な精度確認

- 主要部品の摩耗状態チェック

- 潤滑油の管理と交換

トラブル解決のためのチェックリスト

トラブル発生時の迅速な対応のためのチェックリストを以下に示します。

✅ 工具の状態確認(摩耗、欠け、汚れ)

✅ 加工条件の確認(回転数、送り速度、切込み量)

✅ 切削油の状態と供給量の確認

✅ 機械の振動と騒音レベルの確認

✅ 材料の状態確認(硬度、表面状態)

✅ 前工程の精度確認(下穴径、同心度)

✅ 治具・ホルダーの締め付け状態確認

✅ 測定器具の校正状態確認

さらに詳細なトラブルシューティング情報はこちらが参考になります高効率ネジ加工のための最新技術と将来展望

金属加工技術は日進月歩で進化しており、ネジ加工の分野でも革新的な技術が導入されています。ここでは、最新の技術動向と将来展望について解説します。

デジタル技術の活用

現代のネジ加工では、デジタル技術の活用が進んでいます。- CAD/CAMシステムの高度化

- 3Dモデルからの直接プログラミング

- 切削シミュレーションによる事前検証

- 最適工具経路の自動生成

- デジタルツインの活用

- 実加工前の仮想環境でのシミュレーション

- パラメータ調整による最適化

- トラブル予測と対策の事前検討

- IoTとデータ分析

- センサーによる加工状態のリアルタイムモニタリング

- AI技術を活用した異常検知

- ビッグデータ解析による加工条件の継続的改善

新たな工具技術

工具技術の進化もネジ加工の効率化に貢献しています。- 先進的コーティング技術

- 多層コーティングによる耐摩耗性向上

- ナノテクノロジーを応用した表面処理

- 自己潤滑機能を持つDLCコーティング

- 特殊形状工具

- 非対称切れ刃による切削抵抗低減

- マイクロテクスチャー加工による切りくず制御

- 複合機能を持つ多機能工具

- 新素材工具

- 立方晶窒化ホウ素(CBN)工具の普及

- ダイヤモンドコーティング工具の適用拡大

- セラミック工具の高性能化

環境対応と持続可能性

環境負荷低減の観点からのネジ加工技術も重要です。- MQL(Minimum Quantity Lubrication)

- 最小量の切削油による環境負荷低減

- ミスト状潤滑剤の効率的供給

- 油剤消費量と廃油の削減

- ドライ加工技術

- 切削油を使用しない加工技術

- 特殊コーティング工具との組み合わせ

- 冷風冷却システムの活用

- 省エネルギー加工

- 高効率モーターの採用

- 待機電力削減技術

- 回生システムによるエネルギー再利用

自動化と人材育成

生産性向上と技能継承の両立も重要な課題です。- ロボット技術との融合

- 協働ロボットによる工具交換・ワーク着脱

- 自律型加工セルの構築

- AI搭載ロボットによる品質判定

- AR/VR技術の活用

- 拡張現実を用いた作業支援

- 仮想現実による技能訓練

- 遠隔地からの技術指導

- 技能のデジタル化

- 熟練技能者の暗黙知のデータ化

- 技能伝承プラットフォームの構築

- デジタルアーカイブによる知識保存

将来のネジ加工技術

将来のネジ加工はさらに進化が予想されます。- 付加製造(3Dプリンティング)との融合

- 複合加工機によるハイブリッド製造

- 複雑形状部品への直接ねじ形成

- カスタマイズねじの効率的生産

- 超精密加工技術

- ナノレベルの表面粗さ制御

- マイクロねじの量産技術

- 特殊材料(セラミック、複合材)への適用拡大

- 知能化加工システム

- 自己学習する加工システム

- 材料特性に応じた自動パラメータ調整

- 予知保全と自動メンテナンス機能

これらの先進技術を活用することで、より高効率で高品質なネジ加工が可能になり、製造業の競争力強化に貢献することが期待されます。