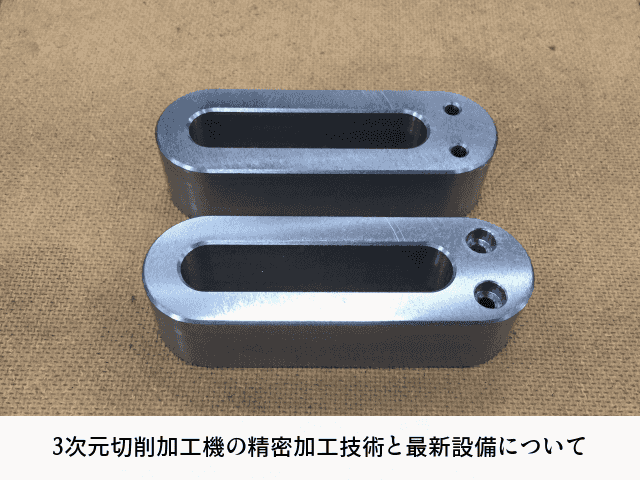

3次元切削加工機の精密加工技術と最新設備について

3次元切削加工機の進化と現代の精密加工技術

金属加工の世界は日々進化を続けています。特に3次元切削加工技術は、従来のオーソドックスな切削方法から飛躍的な発展を遂げ、現在では超精密加工の領域にまで達しています。かつては図面と熟練技術者の経験に頼っていた金属加工ですが、今や3次元データを基にコンピュータ制御による高精度な加工が主流となっています。

3次元切削加工技術の進化において最も注目すべき点は、その精度の向上です。従来の切削加工では数十〜数百μm(マイクロメートル)の誤差が一般的でしたが、現代の高精度3次元切削加工機では1μm(0.001mm)という極めて高い精度での加工が可能になっています。これは人間の髪の毛の太さの約100分の1という、肉眼では確認できないレベルの精度です。

また、加工速度と効率性も飛躍的に向上しています。最新の3次元切削加工機ではCAD/CAMシステムと連携し、複雑な3次元形状のデータを直接読み込んで加工することができます。これにより、設計から製造までの時間が大幅に短縮され、より複雑な形状の部品も短納期で製造することが可能になりました。

さらに、加工可能な材質の幅も広がっています。従来は加工が困難とされてきた超硬合金や特殊鋼、チタン合金などの難削材に対しても、専用の工具や切削条件の最適化により高精度な3次元加工が実現しています。これにより、航空宇宙産業や医療機器産業など、高い信頼性と精度が求められる分野での応用が拡大しています。

このような3次元切削加工技術の進化は、日本のものづくり産業の競争力強化に大きく貢献しています。特に多品種少量生産やカスタマイズ製品の製造において、その優位性が発揮されています。

マイクロメートル単位の精度を実現する最新設備

現代の精密加工業界では、μm(マイクロメートル)単位の精度を実現する最新設備が次々と導入されています。これらの設備は、従来の工作機械とは一線を画す高い剛性と熱安定性を備え、超精密な3次元切削加工を可能にしています。

まず注目すべきは、恒温環境下での加工設備です。超精密加工を行うためには、温度変化による熱膨張を極限まで抑える必要があります。最新の加工施設では、20±0.5℃、湿度50±5%という厳格に管理された恒温室内に加工機を設置し、環境による誤差を最小限に抑えています。さらに、加工機自体も熱変位を補正する機能を持ち、長時間の加工でも精度を維持できるよう設計されています。

また、振動対策も重要な要素です。精密加工において、わずかな振動も加工精度に影響を与えます。最新の設備では、専用の除振台や、建物の基礎から独立した専用の基礎を設けるなど、外部からの振動を遮断する工夫がなされています。

加工機の制御技術も飛躍的に向上しています。最新のCNCコントローラーは、ナノメートル単位での位置決め精度を持ち、複雑な曲面加工においても滑らかな動きを実現します。さらに、加工中のツールの摩耗や熱による変形を自動的に補正する機能も備えており、長時間の加工でも一定の精度を保つことが可能です。

測定・検査設備も精密加工には欠かせません。最新の三次元測定機は、高精度な測定が可能で、加工された部品の寸法や形状を正確に評価することができます。また、非接触式の光学測定器も進化しており、微細な表面性状や形状を瞬時に測定することが可能になっています。

これらの最新設備を駆使することで、従来は不可能だった精度での3次元切削加工が実現し、半導体製造装置や光学機器、精密医療機器など、超精密部品の製造が可能になっています。設備投資は大きくなりますが、他社との差別化や高付加価値製品の製造において、その価値は十分に見出せるでしょう。

5軸制御による複雑形状の3次元切削加工技術

3次元切削加工技術の中でも、特に革新的な進化を遂げているのが5軸制御による加工技術です。従来の3軸加工機(X軸、Y軸、Z軸)に回転と傾斜という2つの軸を追加することで、工具と加工物の相対位置をより自由に制御できるようになり、複雑な3次元形状の加工が可能になりました。

5軸加工の最大の特徴は、一度の段取りで複雑な形状を加工できることです。従来の3軸加工では、複雑な形状を作るために何度も工作物の取り付け位置を変える必要がありましたが、5軸加工ではワークの向きを変えずに工具の角度を変えることができるため、段取り替えの回数を大幅に削減できます。これにより、加工時間の短縮と精度の向上が同時に実現しました。

さらに、5軸制御加工では「アンダーカット」と呼ばれる、3軸加工では不可能だった加工も可能になります。例えば、タービンブレードのような複雑な曲面形状や、深い溝を持つ金型なども、一度の段取りで高精度に加工することができます。

最新の5軸加工機では、同時5軸制御という技術が採用されています。これは5つの軸を同時に動かしながら加工を行う技術で、より滑らかな曲面や、より複雑な形状の加工を可能にします。例えば、航空機のタービンブレードや人工関節などの生体模倣形状の加工に威力を発揮します。

5軸加工のもう一つの利点は、工具と加工面の接触状態を最適化できることです。工具を加工面に対して常に最適な角度で当てることができるため、加工面の品質が向上し、工具寿命も延びます。これにより、高品質な加工を維持しながらランニングコストを削減することができます。

5軸制御加工技術を活用するには、高度なCAM(Computer Aided Manufacturing)技術も必要です。最新のCAMソフトウェアでは、複雑な5軸の工具経路を自動的に生成し、干渉チェックや加工シミュレーションを行うことができます。これにより、プログラミングの工数削減と安全な加工の実現が可能になっています。

5軸制御による3次元切削加工技術は、複雑形状の一貫加工を実現し、生産性と品質の向上に大きく貢献しています。多品種少量生産やカスタマイズ製品の製造において、その優位性はますます高まっていくでしょう。

3次元切削加工における材質別の特性と対応方法

3次元切削加工では、加工する材質によって適切な工具や切削条件が大きく異なります。各材質の特性を理解し、それに合わせた加工方法を選択することが高品質な加工結果を得るための鍵となります。

まず、アルミニウム合金は、軽量で加工性に優れているため、3次元切削加工において最も広く使用されている材料の一つです。高速切削が可能で、美しい仕上がり面が得られやすいのが特徴です。ただし、熱伝導率が高いため、加工熱による寸法変化に注意が必要です。最新の加工方法では、高速主軸と適切な切削油剤を使用することで、アルミニウムの持つ特性を最大限に活かした精密加工が可能になっています。

次に、ステンレス鋼(SUS)は、耐食性に優れていますが、加工硬化しやすく熱伝導率が低いという特性があります。このため、切削時に刃先に熱が集中しやすく、工具寿命が短くなる傾向があります。3次元切削加工では、剛性の高い加工機と適切な切削速度の設定が重要です。最新の工具材料や特殊なコーティングを施した工具を使用することで、ステンレス鋼の高精度加工が実現しています。

チタン合金は、高強度で軽量、耐食性に優れていますが、熱伝導率が低く、弾性があるため加工が難しい材料です。航空宇宙分野や医療分野で多用されますが、3次元切削加工では特に注意が必要です。最適な切削条件の設定と剛性の高い工具ホルダーの使用が重要で、場合によっては超音波援用加工などの特殊加工技術を組み合わせることで、高精度な加工を実現しています。

特筆すべきは、マグネシウム合金の加工技術です。マグネシウムは最も軽量な構造用金属として注目されていますが、加工時に発火するリスクがあるため、加工業者が限られています。しかし、適切な防火対策と専用の切削条件を整えることで安全に加工することができ、航空機、自動車、半導体、医療機器など様々な分野で需要が拡大しています。

炭素繊維強化プラスチック(CFRP)などの複合材料も、最新の3次元切削加工技術で対応可能になっています。これらの材料は層状構造を持ち、従来の切削方法では層間剥離やバリが発生しやすい問題がありました。特殊な刃形状の工具や最適な切削条件の設定により、これらの問題を解決し、高品質な加工が可能になっています。

材質の特性を理解し、それに適した3次元切削加工技術を選択することで、より高品質な部品製造が実現します。材料科学の進歩と加工技術の発展が相まって、より多様な材質に対応できる3次元切削加工技術が今後も発展していくでしょう。

IoTと連携した3次元切削加工機の未来展望

3次元切削加工技術は、近年のIoT(Internet of Things)技術との融合により、さらなる進化を遂げつつあります。加工機自体がネットワークに接続され、リアルタイムでデータを収集・分析することで、加工精度の向上や生産効率の最大化が実現しています。

IoTと連携した3次元切削加工機の最大の特徴は、リアルタイムモニタリングとフィードバック制御です。加工中の振動、温度、切削負荷などの各種パラメータをセンサーで常時監視し、異常を検知した場合には自動的に切削条件を調整することができます。これにより、工具の異常摩耗や破損を防ぎ、安定した品質の製品を製造することが可能になります。

また、収集したデータをAI(人工知能)で分析することで、最適な加工条件を自動的に導き出す「自己学習型」の3次元切削加工機も登場しています。従来は熟練技術者の経験と勘に頼っていた加工条件の設定が、データに基づいて最適化されることで、技術者の経験によらない高精度加工が実現します。これは特に熟練技術者の不足が問題となっている現代の製造業において、大きな意義を持ちます。

さらに、IoT技術を活用した予知保全も注目されています。加工機の各部の状態を常時監視することで、故障や精度劣化の兆候を早期に発見し、計画的なメンテナンスを行うことができます。これにより、突発的な機械停止を防ぎ、加工機の稼働率を最大化することが可能になります。

クラウドベースのCAM(Computer Aided Manufacturing)システムとの連携も進んでいます。設計データをクラウド上で管理し、複数の加工機で共有することで、生産ラインの柔軟な運用が可能になります。また、遠隔地からの加工プログラムの転送や加工状況のモニタリングが可能になり、テレワークや分散型の生産体制の構築にも貢献しています。

今後は、3次元切削加工機とロボットや自動搬送システムとの連携がさらに進み、完全自動化された「スマートファクトリー」の実現が期待されています。人間の介入を最小限に抑えた24時間稼働の生産ラインにより、大幅なコスト削減と生産性向上が可能になるでしょう。

IoTと連携した3次元切削加工技術は、日本のものづくり産業の国際競争力を高める重要な要素となっています。技術革新のスピードは加速しており、常に最新の技術動向を把握し、積極的に導入していくことが、製造業の未来を切り拓く鍵となるでしょう。