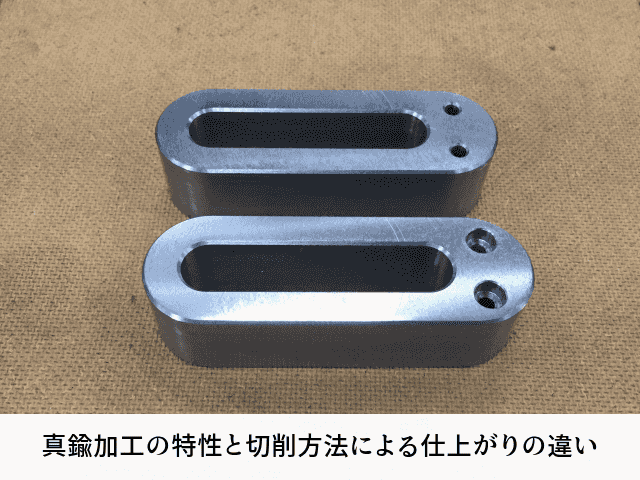

真鍮加工の特性と切削方法による仕上がりの違い

真鍮の基本特性と切削加工における利点

真鍮は銅と亜鉛を主成分とする合金で、その特性が切削加工の仕上がりに大きく影響します。金属加工の現場で頻繁に使用される材料の一つである真鍮は、以下のような特徴を持っています。

- 優れた展延性:真鍮は柔らかく伸びやすい特性があり、複雑な形状への加工が可能です

- 高い切削性:他の金属に比べて切削抵抗が低く、加工がしやすいという利点があります

- 美しい光沢:黄金色の光沢を持ち、装飾品や装飾的な部品に最適です

- 良好な電気伝導性:電気部品や接続端子に適しています

- 高い熱伝導率:熱を効率よく伝える性質がありますが、これが加工中の歪みの原因にもなります

切削加工においては、銅単体では軟らかすぎて加工が難しいのに対し、真鍮は亜鉛を加えることで硬度が増し、切削加工性が向上しています。そのため、金管楽器のような3次元曲面が多い製品や、5円硬貨など私たちの身近なものにも使用されています。

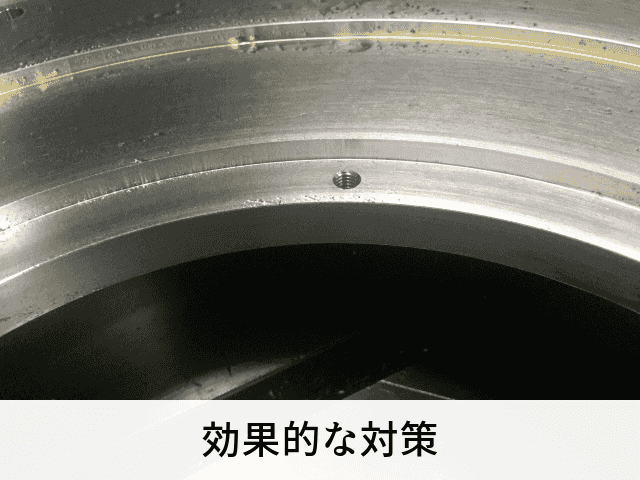

切削加工時に起こりやすい問題点と対策

真鍮は優れた切削性を持つ一方で、その特性ゆえに加工時にいくつかの問題が発生しやすくなります。これらの問題を理解し、適切な対策を講じることが美しい仕上がりを実現するためには不可欠です。

主な問題点

- バリの発生:展延性に優れているため、切削時にバリが生じやすくなります

- 表面の傷:切りくずによって加工面が傷つきやすい傾向があります

- 熱による歪み:熱伝導率が高いため、切削中の摩擦熱で歪みや反りが生じやすくなります

- 刃先への溶着:溶解温度が低いため、切削時に材料が刃先に付着しやすくなります

効果的な対策

これらの問題に対処するためには、以下の対策が有効です。

- 適切な工具の選択:真鍮専用の超硬工具を使用することで、溶着を防ぎ、切削効率を向上させることができます

- すくい角の調整:真鍮のような柔らかい金属を加工する場合は、すくい角を大きく(約25°程度)設定することで、材料に刃先が食い込み過ぎるのを防ぎます

- 切削油の使用:適切な切削油を使用することで、切りくずによる表面の傷を防ぎ、加工面の品質を向上させることができます

- 切削速度の最適化:真鍮の加工では、適切な切削速度の設定が重要です。速すぎると表面が傷つきやすくなり、遅すぎると効率が低下します

これらの対策を適切に実施することで、バリや傷、歪みなどの後処理の手間を減らし、高品質な製品を効率的に生産することが可能になります。

真鍮加工における最適な工具と切削速度の選択

真鍮の切削加工において、最適な工具と切削速度の選択は仕上がりの質を左右する重要な要素です。材料の特性を理解した上で、適切な工具と条件を選ぶことが高品質な加工のカギとなります。

最適な工具の選択

真鍮の加工には、以下のような工具が適しています。

工具の刃形状も重要で、真鍮の場合は以下の特徴を持つものが効果的です。

- すくい角が正角方向に大きい刃形:真鍮のような柔らかい材料では、すくい角を約25°程度に設定することが推奨されています

- 切れ刃稜のプリホーニング処理:切れ刃を適切に処理することで、切削性能が向上します

最適な切削速度の設定

真鍮の切削速度は、加工方法や目的とする仕上がりによって異なります。

- 高速切削:真鍮は被削性指数率が高い(100~70)ため、高速での切削が可能です。適切な工具と条件を用いることで、効率的な加工が実現できます

- 低速切削:より美しい仕上がりを求める場合は、切削速度を落とし、刃の接触時間を長くすることで、表面品質を向上させることができます

- 回転速度と送り速度のバランス:これらのパラメータを適切に調整することで、バリの発生を抑制し、精密な加工が可能になります

加工の種類に応じた適切な工具と切削条件の例。

| 加工法 | 推奨工具 | 切削条件の特徴 |

|---|---|---|

| 旋盤加工 | N種超硬合金、コーテッド超合金 | すくい角が大きい、適度な切削速度 |

| フライス加工 | N種超硬合金、ダイヤモンド焼結体 | 高速回転、適切な送り速度 |

| エンドミル加工 | 超微粒子超硬合金、PVD法コーテッド超合金 | 振動を抑える条件設定 |

これらの工具と切削条件を適切に選択することで、真鍮の持つ特性を最大限に活かした加工が可能となります。

切削油の重要性と適切な使用方法

真鍮加工において切削油は、単なる潤滑剤以上の重要な役割を果たします。適切な切削油の選択と使用方法は、仕上がりの品質に直接影響するため、その重要性を理解することが必要です。

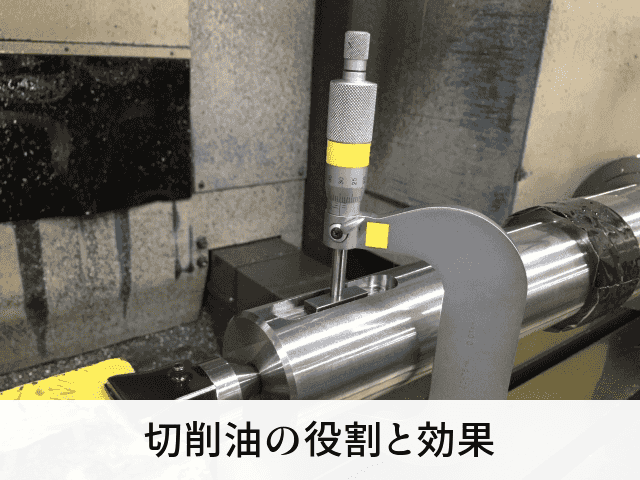

切削油の役割と効果

- 潤滑作用:切削時の摩擦を軽減し、工具寿命を延ばします

- 冷却作用:切削時に発生する熱を効果的に除去し、材料の歪みを防ぎます

- 切りくず排出の促進:切りくずが巻きついて表面に傷をつけるのを防ぎます

- 表面品質の向上:適切な切削油を使用することで、美しい仕上がり面を実現できます

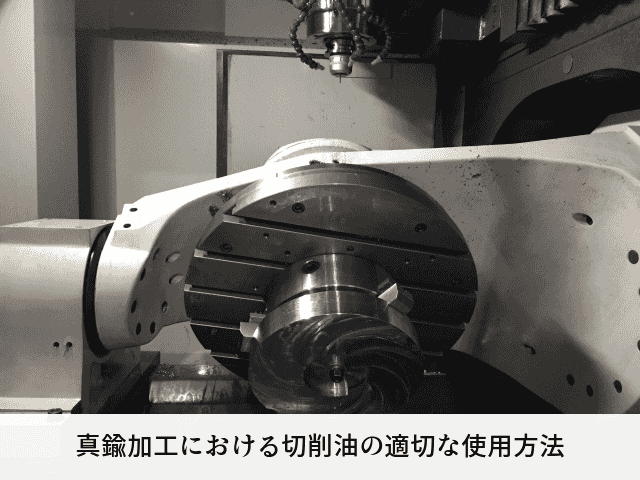

真鍮加工における切削油の適切な使用方法

- 油性クーラントの選択:真鍮の加工には油性のクーラントが適しており、特に溶解温度が低く刃先に付着しやすい真鍮では重要です

- 適切な量の供給:切削油の量が不十分だと加工面に切りくずの一部が付着し、表面品質が劣化します。十分な量を安定して供給することが重要です

- 切削油の品質管理:切削油が腐敗していると表面品質が劣化するため、定期的な交換や適切な保管が必要です

- ドライ加工の検討:被削性指数率が高い真鍮(100~70)では、場合によってはドライ加工も可能です。環境への配慮や加工コストの削減の観点から検討する価値があります

真鍮加工において切削油の使用を最適化することで、バリの発生を抑制し、表面品質を向上させることができます。特に精密な部品や美しい仕上がりが求められる場合は、切削油の選択と使用方法に細心の注意を払うことが重要です。

仕上がりの美しさを左右する高度な真鍮加工技術

真鍮加工において、一般的な切削技術を超えた高度な加工技術を駆使することで、格別の美しさと精度を持つ製品を生み出すことができます。熟練の技術者が培ってきた独自のノウハウは、真鍮の持つ潜在的な美しさを最大限に引き出します。

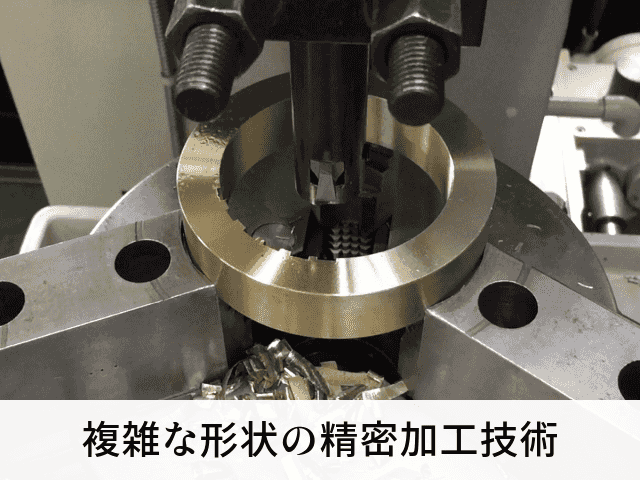

複雑な形状の精密加工技術

真鍮の柔らかさと展延性を活かした複雑な形状の加工では、通常の切削技術に加えて以下のような高度な技術が用いられます。

- 微細加工技術:超微粒子超硬合金を用いた高精度な加工により、微細な形状や模様を再現します

- 3次元曲面の加工:金管楽器などに見られる複雑な3次元曲面は、特殊な工具パスと精密な制御によって実現されます

- 薄肉部品の加工:変形を最小限に抑えるための独自の固定方法と切削条件の設定が必要です

表面仕上げの高度な技術

真鍮特有の美しい光沢を引き出すためには、切削後の表面処理も重要な要素となります。

- バフ研磨技術:様々な粒度のバフと研磨剤を用いて、鏡面のような美しい光沢を実現します

- エッジ処理技術:細部まで美しく仕上げるための繊細なエッジ処理技術

- 表面テクスチャリング:意図的なテクスチャを付与することで、独特の質感と機能性を両立させる技術

熱処理を考慮した加工技術

真鍮は加工中の熱により歪みが生じやすいという特性があります。これを克服するための独自技術も重要です。

- 熱変形予測技術:加工中の熱による変形を予測し、それを考慮した設計と加工条件の調整

- 段階的冷却プロセス:急激な温度変化による歪みを防ぐための段階的な冷却方法

- 応力除去技術:加工後の内部応力を軽減し、経時変化による形状変化を最小限に抑える技術

環境に配慮した加工技術

近年では、環境への負荷を低減しながら高品質な加工を実現する技術も注目されています。

- 最小限の切削油使用技術:必要最小限の切削油で最大の効果を得るための噴霧技術と工具設計

- リサイクル対応設計:切りくずの回収とリサイクルを考慮した加工プロセスの設計

- エネルギー効率の高い加工方法:電力消費を抑えつつ高精度な加工を実現する技術

これらの高度な加工技術を駆使することで、真鍮の特性を最大限に活かした美しい製品を効率的に生産することが可能になります。熟練の技術者による感覚と経験、そして最新の工学的アプローチの融合が、真鍮加工の芸術的な領域を切り開いています。

真鍮加工におけるトラブルシューティングと品質管理

真鍮加工における高品質な仕上がりを安定して実現するためには、日常的に発生しうる問題を素早く特定し解決するトラブルシューティング能力と、体系的な品質管理が不可欠です。切削方法の微調整により、大きく仕上がりが変わる真鍮加工ならではの対応策を見ていきましょう。

一般的なトラブルと解決策

真鍮加工で頻繁に発生するトラブルとその解決策には以下のようなものがあります。

| トラブル | 原因 | 対策 |

|---|---|---|

| バリの発生 | 工具の摩耗、不適切な切削条件 | 工具の交換、切削速度の調整、適切なすくい角の設定 |

| 表面の傷 | 切りくずの巻き付き、不適切な冷却 | 切削油の適正使用、切りくず排出経路の最適化 |

| 寸法精度の悪化 | 熱による歪み、工具のたわみ | 適切な冷却、工具剛性の確保、段階的な切削 |

| 刃先への溶着 | 低い溶解温度、高い切削温度 | 油性クーラントの使用、高速切削、超硬工具の使用 |

品質管理のポイント

安定した品質を維持するための管理ポイントは以下の通りです。

- 材料検査:真鍮の組成や硬度にばらつきがある場合、切削条件の調整が必要になることがあります

- 定期的な工具チェック:工具の摩耗は仕上がり品質に直接影響するため、定期的な検査と交換が重要です

- 加工条件の標準化:成功した加工条件を文書化し、標準化することで品質の一貫性を確保します

- 加工環境の管理:温度や湿度などの環境条件も真鍮加工の品質に影響するため、適切な管理が必要です

測定と検査方法

高品質な真鍮加工のためには、適切な測定と検査が欠かせません。

- 寸法測定:マイクロメーターやデジタルゲージを用いた精密な寸法測定

- 表面粗さ測定:表面粗さ計を使用した仕上がり面の評価

- 硬度測定:加工による硬化や軟化を確認するための硬度測定

- 視覚検査:熟練した作業者による表面欠陥や色むらの検査

継続的改善の取り組み

真鍮加工の品質と効率を継続的に向上させるためには、以下のような取り組みが効果的です。

- 切削データの収集と分析:加工条件と仕上がり品質の関係を分析し、最適な条件を見出します

- 新技術・新工具の積極的導入:真鍮加工に適した新しい工具や技術を積極的に評価し、導入します

- 作業者の技能向上:真鍮加工のノウハウを共有し、技術の伝承と向上を図ります

- フィードバックループの構築:顧客からのフィードバックを製品開発と加工技術の改善に活かします

これらのトラブルシューティングと品質管理の取り組みにより、真鍮加工の品質を向上させ、安定した製品供給を実現することができます。特に切削方法の微調整が仕上がりに大きく影響する真鍮加工では、問題の早期発見と迅速な対応が重要となります。