アルミニウムと構成刃先の発生原因と対策方法

アルミニウムでの構成刃先のメカニズムと形成過程

アルミニウムは延性に富む金属材料であり、切削加工時に構成刃先が発生しやすい特性を持っています。構成刃先とは、切削加工中に工具の刃先にワーク材料が付着し、新たな切れ刃として作用する現象です。

アルミニウムの切削加工では、以下のメカニズムで構成刃先が形成されます。

- 初期段階:切削が始まると、アルミニウムと工具との間に高い圧力と摩擦熱が発生します。アルミニウムは熱伝導率が高いものの、切削点では瞬間的に高温になります。

- 溶着現象:この高温・高圧環境下で、アルミニウムの一部が刃先に物理的・化学的に溶着(凝着)します。特にアルミニウムと工具材料(特にハイス鋼など)の間に親和性がある場合、この現象が顕著になります。

- 加工硬化:刃先に付着したアルミニウムは、高い圧力と摩擦によって加工硬化を起こします。これにより、元のアルミニウムよりも硬くなった金属塊が刃先に形成されます。

- 構成刃先の成長:切削が続くと、構成刃先はさらに成長します。アルミニウムの場合、特に低速切削時に顕著な成長を示します。

- 脱落と再形成のサイクル:構成刃先がある程度成長すると、切削力に耐えられなくなり脱落します。しかし、切削条件が変わらない限り、再び構成刃先が形成され、この脱落と再形成のサイクルが繰り返されます。

アルミニウムの構成刃先の形状は、「鼻形」と「くさび形」の2種類に大別され、アルミニウム合金の場合は、含有元素によって形状が変化します。例えば、マグネシウムを含む合金ではくさび形になりやすく、シリコンを含む合金では鼻形になりやすい傾向があります。

また、アルミニウムの再結晶温度(約250℃)も構成刃先形成に大きく関わっています。切削中の温度がこの再結晶温度以下であれば、加工硬化した構成刃先が安定して存在できますが、再結晶温度以上になると軟化して脱落しやすくなります。

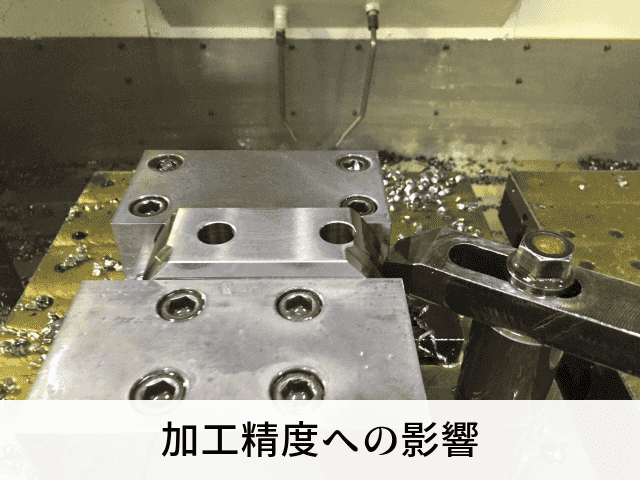

アルミニウム切削時の構成刃先が及ぼす影響と問題点

アルミニウム切削時に発生する構成刃先は、加工精度や工具寿命に多岐にわたる悪影響を及ぼします。これらの問題を理解することは、効果的な対策を立てる上で不可欠です。

加工精度への影響

- 寸法精度の低下: 構成刃先が成長・脱落を繰り返すことにより、切り込み量が一定せず、加工寸法にばらつきが生じます。

- 表面粗さの増加: 構成刃先は加工硬化によって非常に硬くなり、本来の切れ刃とは異なる切削作用をします。これにより、アルミニウム表面がむしり取られるように加工され、表面粗さが増加します。

- 表面転写: 構成刃先が脱落する際に、その形状がアルミニウム表面に転写され、不規則な凹凸やスジが発生します。

工具への影響

- 工具寿命の短縮: 構成刃先が刃先に強く溶着した状態で脱落すると、工具の刃先も一緒に剥がれ落ちる(チッピング)ことがあります。これにより、工具の寿命が大幅に短縮されます。

- 切削抵抗の変動: 構成刃先の存在により切削抵抗が変化し、工具にかかる負荷が不安定になります。この不安定な負荷は、工具の予期せぬ破損につながる可能性があります。

- 摩擦と熱の増加: 構成刃先が存在すると、切削中の摩擦が増加し、結果として切削熱も上昇します。アルミニウムは熱伝導率が高いため、この熱は工具にも伝わりやすく、工具材料の早期劣化を招きます。

生産性への影響

- 加工速度の制限: 構成刃先の発生を抑えるために、切削速度を制限せざるを得ない場合があります。これにより、全体の生産効率が低下します。

- 不良率の上昇: 構成刃先に起因する表面品質や寸法精度の問題により、製品の不良率が上昇します。特に航空宇宙や自動車産業などの高精度部品製造では、この問題が深刻となります。

- 後工程の増加: 構成刃先による表面品質の低下を補うため、追加の研磨や仕上げ工程が必要となり、全体のコストと生産時間が増加します。

構成刃先はバイトだけでなく、フライス工具やドリルでも発生する厄介な現象であり、アルミニウム加工においては特に注意が必要です。次のセクションでは、これらの問題を解決するための具体的な対策について説明します。

アルミニウムの構成刃先を防ぐための切削条件の最適化

アルミニウム加工時の構成刃先を効果的に防止するためには、切削条件の最適化が不可欠です。適切な切削パラメータを設定することで、構成刃先の発生を大幅に抑制し、加工精度と工具寿命を向上させることができます。

切削速度の最適化

- 高速切削の採用: アルミニウムの構成刃先は、一般的に低速切削時に発生しやすい傾向があります。切削速度を上げることで、切削点の温度がアルミニウムの再結晶温度(約250℃)以上になり、構成刃先の生成を抑制できます。

- 推奨切削速度:一般的なアルミニウム合金の場合、300~600m/分の高速域での切削が効果的です。

- 注意点:過度に高速な切削は、工具の摩耗を促進する可能性があるため、工具材質と冷却条件に応じて適切な速度を選定する必要があります。

- 切削速度と送り速度のバランス: 切削速度を上げる際は、送り速度も適切に調整することが重要です。送り速度が遅すぎると、同じ場所での摩擦時間が長くなり、構成刃先が形成されやすくなります。

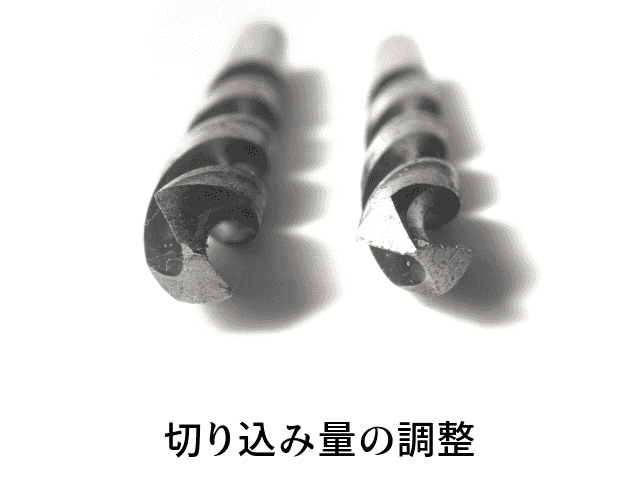

切り込み量の調整

- 適切な切り込み深さの設定: 切り込み量が小さすぎると、切削熱が分散されず局所的な温度上昇を招き、構成刃先が発生しやすくなります。

- 荒加工時:比較的大きな切り込みを設定し、切削温度を高めに維持します。

- 仕上げ加工時:極端に小さな切り込みは避けるべきです。

すくい角と切れ刃形状の最適化

![すくい角と切れ刃形状の最適化]()

- 大きなすくい角の採用: アルミニウム加工では、すくい角を大きく(30度以上)設定することで、切りくずの排出性が向上し、構成刃先の形成を抑制できます。

- メリット:すくい角が大きいほど切りくずが薄くなり、せん断角が大きくなるため、切削抵抗が減少します。

- 注意点:すくい角が大きすぎると刃先強度が低下するため、バランスが重要です。

- 鋭利な切れ刃: 切れ刃を鋭利に保つことで、切削点での摩擦を減少させ、構成刃先の発生を抑制できます。定期的な工具の再研磨や、新しい工具への交換が重要です。

冷却・潤滑の最適化

![冷却・潤滑の最適化]()

- 適切な切削油剤の選択: アルミニウム加工には、潤滑性能の高い不水溶性切削油が効果的です。

- 推奨油剤:エステル系やポリアルファオレフィン系の合成油が、アルミニウムとの親和性が低く効果的です。

- 注意点:水溶性切削液を使用すると切削温度が下がりすぎて、逆に構成刃先が発生しやすくなる場合があります。

- MQL(最小量潤滑)の活用: 環境に配慮した加工方法として、MQLを採用することで、少量の油剤で効果的な潤滑を実現できます。

- メリット:切削点に直接油剤を供給するため、効率的な潤滑が可能です。

- 適用条件:高圧エアとの併用で、油剤を微細なミスト状にして供給することが重要です。

以下の表は、アルミニウム加工における構成刃先対策のための切削条件をまとめたものです。

対策項目 推奨条件 効果 切削速度 300~600m/分 再結晶温度以上での切削により構成刃先抑制 送り速度 0.1~0.5mm/回転 適切な切りくず厚さの維持 すくい角 30度以上 切りくず排出性向上、摩擦低減 切削油 不水溶性油またはMQL 潤滑性向上、摩擦低減 切り込み 中~大 適切な切削温度の維持 適切な切削条件の選定は、アルミニウム加工における構成刃先対策の基本となります。次のセクションでは、工具選択による構成刃先対策について詳しく解説します。

アルミニウム加工に適した工具選択と構成刃先対策

アルミニウム加工における構成刃先の発生を効果的に抑制するためには、適切な工具の選択が不可欠です。工具材質、コーティング、形状などの要素が、構成刃先の形成に大きく影響します。

工具材質の選定

![工具材質の選定]()

- ダイヤモンド系工具の採用: アルミニウムと親和性が低いダイヤモンド系工具(PCD、CVDダイヤモンドコーティング)は、構成刃先の形成を大幅に抑制します。

- PCD工具:多結晶ダイヤモンド工具は、高い硬度と耐摩耗性を持ち、アルミニウムとの親和性が極めて低いため、長時間の安定加工が可能です。

- 適用条件:大量生産や高精度加工に適していますが、初期コストが高いため、コスト効果を考慮した上で導入を検討する必要があります。

- 超硬工具の最適選択: 超硬工具を使用する場合は、微粒子超硬を選択し、シャープな切れ刃を維持することが重要です。

- 特に鋼材との親和性が高い超硬工具は、アルミニウム加工には注意が必要です。超硬に含まれるタングステンが鋼材との親和性を高める要因となりますが、アルミニウムに対しては適切なグレード選択が重要です。

- サーメット工具の活用: サーメット工具は、チタンやタンタルを主成分とし、鉄との親和性が低いため、アルミニウム加工にも有効です。

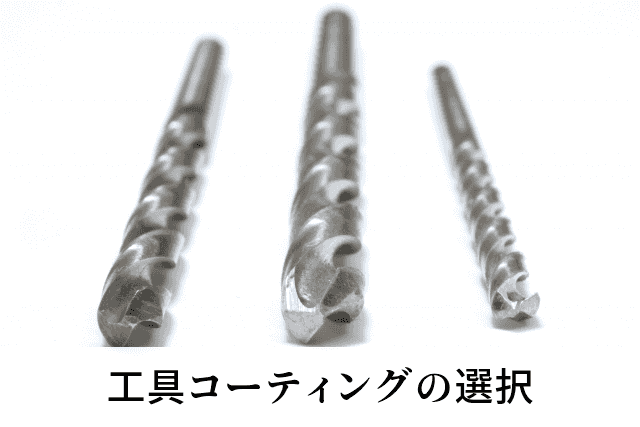

工具コーティングの選択

![工具コーティングの選択]()

- DLCコーティング: ダイヤモンドライクカーボン(DLC)コーティングは、アルミニウムとの親和性が低く、構成刃先の形成を効果的に抑制します。

- 特徴:低摩擦係数と高硬度を併せ持ち、アルミニウム加工に最適です。

- 適用範囲:複雑形状の工具や小径工具にも適用可能です。

- 特殊コーティング技術: アルミニウム専用に開発された特殊コーティングは、構成刃先の発生を大幅に抑制します。

- 最新技術:ナノコーティングや複合コーティングなど、新たな技術が開発されています。

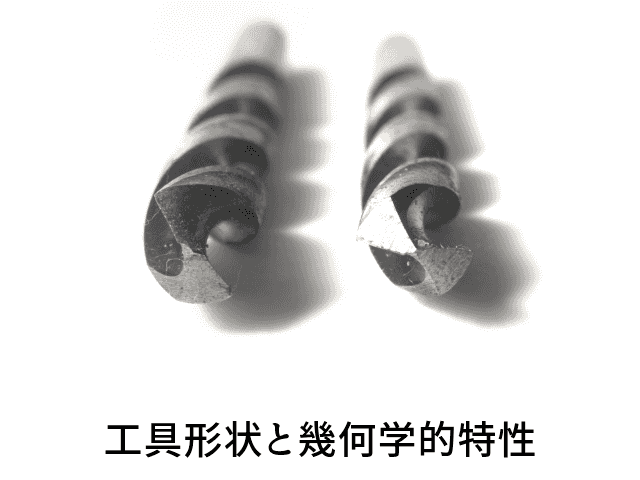

工具形状と幾何学的特性

![工具形状と幾何学的特性]()

- すくい角の最適化: アルミニウム専用工具は、大きなすくい角(30°以上)を持たせることで、切りくずの排出性を向上させ、構成刃先の形成を抑制します。

- 利点:切削抵抗が低減し、切りくずの流れがスムーズになります。

- 注意点:すくい角が大きすぎると刃先強度が低下するため、工具材質に応じて適切な角度を選定する必要があります。

- 切れ刃の鋭利さ: アルミニウム加工には、鋭利な切れ刃が不可欠です。切れ刃のマイクロ形状を最適化することで、構成刃先の形成を抑制できます。

- 切りくず分断機能: 切りくず分断機能を持つ工具を使用することで、切りくずの排出性が向上し、構成刃先の形成を抑制できます。

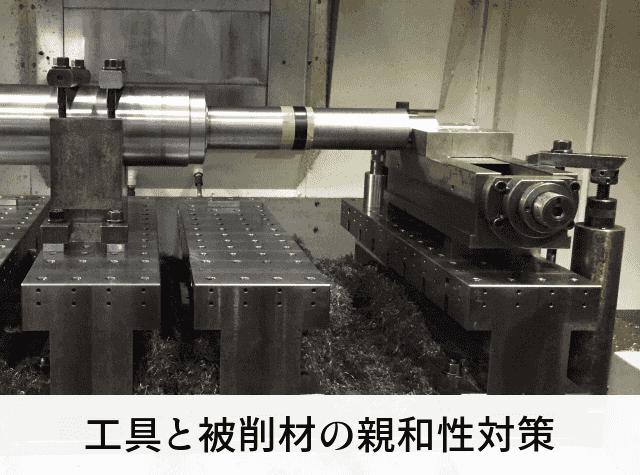

工具と被削材の親和性対策

![工具と被削材の親和性対策]()

工具材とワーク材(被削材)の親和性が良いほど構成刃先が生成されやすくなります。アルミニウム加工では、工具との親和性が低い材料を選ぶことが重要です。親和性は工具材料とアルミニウムの物質としての結合のしやすさや相性を示します。親和性が高いと、切削加工時に発生した高温の切削熱により刃先とアルミニウムが反応して、簡単に溶着します。

特に重要なのは、非鉄材料であるアルミニウムとの親和性が低い工具材料としてPCD工具やCBN工具が挙げられることです。これらの工具は、アルミニウム加工において構成刃先の発生を大幅に抑制できます。

適切な工具の選択は、アルミニウム加工における構成刃先対策の要となります。加工条件や製品特性、コスト効果などを総合的に考慮し、最適な工具を選定することが重要です。

アルミニウム合金種類別の構成刃先特性と特殊対応策

アルミニウム合金は、含有元素や熱処理条件によって多様な特性を示し、構成刃先の形成挙動も大きく異なります。合金系列ごとの特性を理解し、それぞれに適した対策を講じることが、効率的な加工の鍵となります。

1000系(純アルミニウム)

![1000系(純アルミニウム)]()

- 特性: 純度99%以上のアルミニウムで、軟らかく延性に富みます。熱伝導率が高く、加工硬化性は比較的低いです。

- 構成刃先の特徴: 低速切削時に「鼻形」の構成刃先が発生しやすい傾向があります。純度が高いほど構成刃先の発生が顕著になることがあります。

- 特殊対策:

- 高速切削の採用(500m/分以上)

- 鋭利な切れ刃と大きなすくい角(40°以上)の工具

- エステル系切削油の使用

- PCD工具の採用が特に効果的

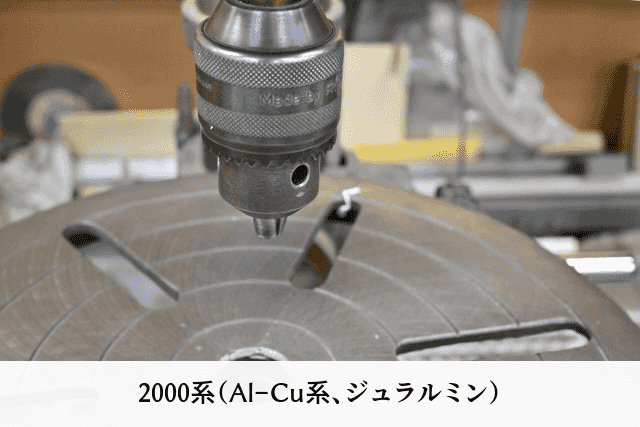

2000系(Al-Cu系、ジュラルミン)

![2000系(Al-Cu系、ジュラルミン)]()

- 特性: 銅を主成分とする合金で、熱処理により高強度化できます。航空機部品などに使用されます。

- 構成刃先の特徴: 含有する硬質のCuAl2粒子により、独特の構成刃先パターンを示します。切削速度の変化に対する構成刃先形成の感度が高いです。

- 特殊対策:

- 中~高速切削(300-500m/分)

- 工具刃先のエッジホーニング処理

- 切削油剤に硫黄系添加剤を含むものを選択

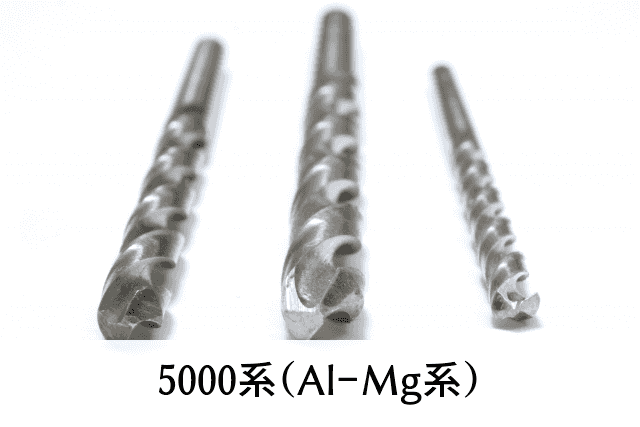

5000系(Al-Mg系)

![5000系(Al-Mg系)]()

- 特性: マグネシウムを含み、耐食性に優れ、溶接性も良好です。船舶や車両部品に使用されます。

- 構成刃先の特徴: マグネシウムの影響により「くさび形」の構成刃先が発生しやすく、加工硬化性が高いため構成刃先も硬くなりやすい特徴があります。

- 特殊対応策:

- 高速切削(400m/分以上)の採用

- DLCコーティング工具の使用

- 不水溶性切削油またはMQL

- 切削条件のこまめな調整と監視

6000系(Al-Mg-Si系)

![6000系(Al-Mg-Si系)]()

- 特性: マグネシウムとシリコンを含み、押出性に優れ、強度と耐食性のバランスが良好です。建材や自動車部品に使用されます。

- 構成刃先の特徴: シリコンとマグネシウムの影響で、構成刃先の形状が複雑化する傾向があります。また、熱処理状態によって構成刃先の発生傾向が変化します。

- 特殊対応策:

- T6処理材では高速切削(450m/分以上)

- CBNコーティング工具の採用

- 微細粒超硬工具の使用

- MQLシステムの採用

7000系(Al-Zn-Mg系、超々ジュラルミン)

![7000系(Al-Zn-Mg系、超々ジュラルミン)]()

- 特性: 亜鉛とマグネシウムを主成分とし、アルミニウム合金中最高強度を持ちます。航空機構造部材などに使用されます。

- 構成刃先の特徴: 含有する硬い金属間化合物(MgZn2など)により、構成刃先の発生が抑制される場合があります。7075-T6合金では、Mg2Si、CuAl2、FeAl3などの硬い金属間化合物が含まれるため、これら硬質粒子の引掻き作用によって構成刃先の生成が抑制される傾向があります。

- 特殊対応策:

- 適度な切削速度(300-400m/分)

- 工具刃先の定期的な点検と交換

- 高圧クーラント供給システムの活用

鋳物用アルミニウム合金(ADC12など)

![鋳物用アルミニウム合金(ADC12など)]()

- 特性: シリコンを多く含み、鋳造性に優れています。自動車エンジン部品などに使用されます。

- 構成刃先の特徴: シリコン粒子による引っかき作用で、通常の構成刃先とは異なる挙動を示します。シリコン含有量が高いほど「鼻形」の構成刃先が発生しやすくなります。

- 特殊対応策:

- 中~高速切削(350-450m/分)

- クロムベースコーティング工具の使用

- 潤滑性の高いシリコン系切削油の採用

- シャープな切れ刃の維持

アルミニウム合金の組成や熱処理状態は、構成刃先の形成に大きな影響を与えます。含有元素(特にマグネシウムやシリコン)によって構成刃先の形状や特性が変化するため、合金種類に応じた対策が必要です。また、加工硬化性や硬質粒子の存在なども考慮に入れた総合的なアプローチが求められます。

適切な合金特性の理解と、それに基づいた切削条件・工具選定により、アルミニウム加工における構成刃先問題を効果的に解決し、高品質な製品製造を実現することができます。