ウォータージェット切断で熱的加工の課題を解決する方法と原理

ウォータージェット切断の基本原理と高圧水の力

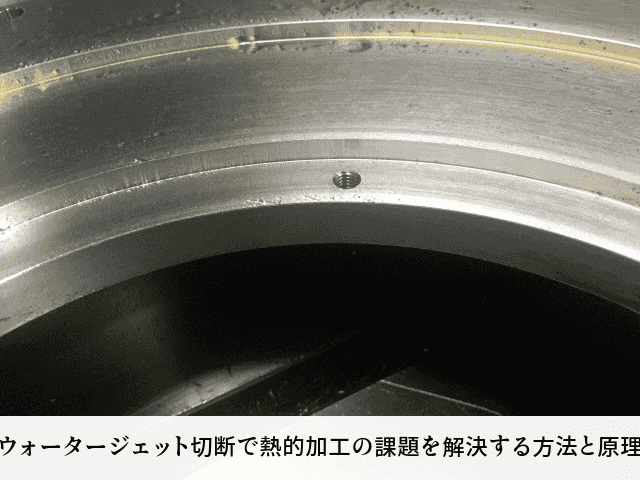

ウォータージェット切断技術は、300〜600MPaもの超高圧に圧縮された水を直径約0.1mmの極小ノズルから噴射することで材料を切断する加工方法です。この水の噴射速度は音速の3倍(マッハ3)にも達し、驚異的な切断力を生み出します。

基本的な仕組みとしては、以下のプロセスで加工が行われます。

- 高圧ポンプによる水の圧縮(300〜600MPa)

- 圧縮された水の小径ノズルへの供給

- ノズルからの高速水流の噴射

- 水流の運動エネルギーによる材料の侵食・切断

特に硬質材料を切断する場合は、「アブレシブウォータージェット」と呼ばれる方式が用いられます。これは水流にガーネットなどの研磨材を混入させることで切断能力を高めたもので、チタンや厚板鋼材などの難削材でも精密な切断が可能になります。

ウォータージェット加工の最大の特徴は、切断時に熱を発生させないことです。この「冷間加工」の特性が、熱による様々な加工課題を根本から解決する鍵となっています。

熱影響による材料変形や劣化を防ぐメカニズム

従来の熱的加工方法(レーザー切断やプラズマ切断など)では、切断部分に熱が加わることで様々な問題が生じます。具体的には以下のような課題があります。

- 熱による材料の変形(歪み)

- 材料特性の変化や劣化

- 熱影響部(HAZ: Heat Affected Zone)の発生

- 有毒ガスの発生

- ドロスと呼ばれる溶融金属の付着

これに対し、ウォータージェット切断では水を使用するため、これらの熱的問題を完全に回避できます。切断面に熱が加わらないため、材料の分子構造や特性がそのまま維持され、熱歪みによる精度低下も発生しません。

特に以下のようなケースでウォータージェット加工が重宝されています。

- 熱に弱い材料(特殊樹脂、複合材など)の加工

- 高精度な切断が求められる部品製造

- 材料特性の維持が不可欠な場面

- 二次加工を極力減らしたい場合

例えば、航空宇宙産業で使用される炭素繊維強化プラスチック(CFRP)などの複合材料は、熱を加えると層間剥離や材料特性の変化が起こりますが、ウォータージェット加工ではこういった問題を生じることなく精密な切断が可能です。

ウォータージェット加工とレーザー・プラズマ切断の比較

ウォータージェット切断と他の主要な切断技術を比較してみましょう。

| 切断方式 | 熱影響 | 切断速度 | 精度 | 材料対応性 | 環境負荷 | エネルギー消費 |

|---|---|---|---|---|---|---|

| ウォータージェット切断 | なし | 遅い(約15インチ/分) | 非常に高い(公差0.001インチ) | ほぼすべての材料 | 低い | 比較的低い |

| プラズマ切断 | あり | 速い(約200インチ/分) | 中程度(公差0.015インチ) | 主に金属 | 中〜高 | 高い |

| レーザー切断 | あり | 中〜速い | 高い | 金属・一部非金属 | 中程度 | 中〜高 |

ウォータージェット切断の最大の特長は、切断速度では他の方式に劣るものの、熱影響がなく高精度な切断ができる点です。特に。

- 熱による変形が許されない高精度部品

- 材料特性の維持が必須の素材

- 多様な材料(金属から非金属まで)を扱う現場

などでは、ウォータージェット加工が最適です。一方、大量生産や生産性重視の場面では、プラズマやレーザーの高速切断が優位になります。

実際の製造現場では、これらの加工技術を目的に応じて使い分けることが重要です。ウォータージェット切断は特に高品質な仕上がりを求める場面で、その真価を発揮します。

難削材や複合素材に対するウォータージェット切断の優位性

ウォータージェット切断が特に威力を発揮するのが、従来の加工方法では扱いが難しい難削材や複合素材の切断です。

▶ 対応可能な難削材の例。

難削材加工におけるウォータージェット切断のメリットは。

- 材料特性を維持したまま加工可能:熱による組織変化や材質劣化がないため、素材本来の性能を維持できます。

- 切断面の品質が高い:熱影響がないため、バリや焼けがなく、二次加工の必要性が低減します。

- 素材を選ばない柔軟性:異なる性質の材料が組み合わさった複合材でも、一度の工程で切断可能です。

特に石英ガラスなどの割れやすい素材や、CFRPのような層状複合材料では、ウォータージェット切断の「加工応力が少ない」という特性が非常に有効です。従来の機械加工では層間剥離や割れが生じやすい材料でも、均一で高品質な切断が可能になります。

ウォータージェット切断の加工事例と具体的な応用例について詳しく解説されています

次世代製造業におけるウォータージェット技術の発展と可能性

ウォータージェット切断技術は近年さらなる進化を遂げており、次世代の製造業における重要な加工技術としての地位を確立しつつあります。特に注目されている最新の発展と今後の可能性を見ていきましょう。

① 5軸制御による3次元加工技術の発展

最新のウォータージェット加工機は5軸制御システムを搭載し、複雑な3次元形状の加工が可能になっています。これにより、航空宇宙部品や医療機器などの高精度3D部品の製造に革命をもたらしています。

② マイクロウォータージェット技術

より微細なノズル(0.05mm以下)と精密制御技術の発展により、電子部品や医療機器のマイクロパーツなど、極小部品の加工にも応用範囲が広がっています。

③ AI・IoT連携による加工最適化

人工知能とIoT技術を活用したスマートファクトリー化により、材料特性に応じた最適な水圧や送り速度をリアルタイムで調整し、品質と生産効率を飛躍的に向上させる取り組みが進んでいます。

④ 環境配慮型製造技術としての価値向上

水のリサイクルシステムの発展と省エネルギー化により、SDGsに対応した環境負荷の少ない製造技術として、その価値がさらに高まっています。欧州では特に環境規制の強化に伴い、ウォータージェット技術の採用が進んでいます。

⑤ ハイブリッド加工システムの登場

ウォータージェット技術と他の加工方法(機械加工、レーザー加工など)を組み合わせたハイブリッド加工システムが開発されています。これにより、それぞれの加工技術の長所を活かした革新的な製造プロセスが実現しています。

特に、カーボンニュートラルへの取り組みが進む自動車産業や、軽量高強度部品の需要が高まる航空宇宙産業では、ウォータージェット技術の活用がさらに拡大すると予測されています。熱影響による課題を解決できるこの技術は、次世代の高機能材料や複合材料の加工において、ますます重要な役割を果たすでしょう。

最新のウォータージェット加工技術と応用事例について詳しく解説されています

今日の製造業が直面する材料加工の課題-特に熱による変形や材質変化-に対して、ウォータージェット切断技術は理想的なソリューションを提供します。冷間加工という基本原理を活かし、従来技術では難しかった加工を可能にするこの技術は、高品質・高精度な製品製造の強力なツールとして、その地位をさらに確立していくことでしょう。

製造現場での課題解決に悩む技術者にとって、ウォータージェット切断は検討に値する技術であり、その特性や原理を理解することで、製造プロセスの最適化に大きく貢献できるはずです。熱的加工の限界を超え、次世代のものづくりに挑戦する皆様の一助となれば幸いです。