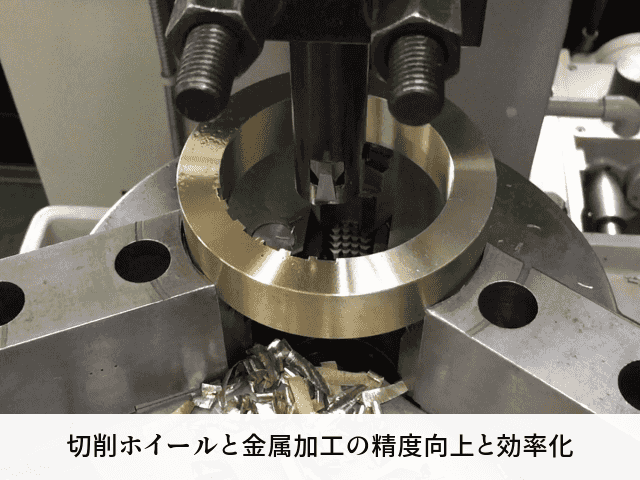

切削ホイールと金属加工の精度向上と効率化

切削ホイールの選定で加工精度を高める重要ポイント

切削ホイールの適切な選定は、金属加工の精度向上と効率化の基盤となります。被削材の種類や硬度、加工目的に合わせて最適な切削ホイールを選ぶことで、加工精度が大幅に向上し、作業効率も高まります。

まず、被削材の特性を正確に把握することが重要です。一般的な鉄鋼材料には標準的な切削ホイールが適していますが、アルミニウムやステンレスなどの非鉄金属には、それぞれに適した専用の切削ホイールを使用することで、より高い加工精度が得られます。特にアルミニウムは熱伝導率が高く、切削時に熱がこもりにくいため、アルミニウム専用の切削ホイールを使用することで、効率的な加工が可能になります。

切削ホイールの粒度(グリット)も重要な選定ポイントです。粒度の大きい(粗い)ホイールは材料の除去効率が高く、荒加工に適しています。一方、粒度の小さい(細かい)ホイールは表面仕上げの精度が高く、仕上げ加工に適しています。加工工程に応じて適切な粒度のホイールを選択することで、全体の加工効率を向上させることができます。

以下は、主な被削材に対する推奨切削ホイールの特性表です。

| 被削材 | 推奨ホイール特性 | 粒度(グリット) | 結合度 |

|---|---|---|---|

| 一般鋼材 | アルミナ系 | 46-80 | 中程度 |

| ステンレス鋼 | アルミナ系/CBN | 60-100 | 中〜軟 |

| アルミニウム | シリコンカーバイド | 60-120 | 軟 |

| チタン合金 | CBN/ダイヤモンド | 80-120 | 中〜硬 |

| 超硬合金 | ダイヤモンド | 100-150 | 硬 |

切削ホイールの結合度も選定の際に考慮すべき重要な要素です。結合度が高い(硬い)ホイールは形状保持性に優れており、精密加工に適しています。一方、結合度が低い(軟らかい)ホイールは自生作用が高く、目詰まりが少ないため、粘り気のある材料の加工に適しています。

また、近年では複合材料向けの特殊な切削ホイールも開発されています。これらは従来のホイールと比較して、耐摩耗性や熱耐性が向上しており、難削材の加工精度と効率を飛躍的に高めることができます。

適切な切削ホイールの選定は、単に加工精度を向上させるだけでなく、工具寿命の延長やエネルギー消費の削減にもつながり、総合的なコスト削減と環境負荷の軽減に貢献します。

切削速度と送り速度の最適化による効率向上テクニック

切削加工における効率向上の鍵は、切削速度と送り速度の最適化にあります。これらのパラメータを適切に設定することで、加工時間の短縮と精度の向上を同時に実現することが可能です。

切削速度(Vc)は、工具刃先が被削材に対して発生させる速度のことであり、一般的には回転数(min-1)×工具径(mm)×π÷1000で計算されます。切削速度が速すぎると工具の摩耗が早まり、遅すぎると加工効率が低下します。被削材ごとに適切な切削速度があり、例えば一般的な鋼材では70〜100m/min、アルミニウムでは200〜300m/minが推奨されることが多いです。

一方、送り速度(Vf)は工具が被削材に対して進む速さを表し、mm/minという単位で表されます。送り速度が速すぎると切削抵抗が増大し工具破損のリスクが高まり、遅すぎると加工時間が長くなり効率が低下します。

実際の加工現場では、これらのパラメータの最適化によって驚くべき効率向上が達成された事例があります。例えば、ある製造業では、マシニングセンタのパラメータ調整によって加工時間を約50%短縮したケースがあります。このケースでは、AI輪郭制御(G5.1 Q0指令)の設定を見直し、速度優先の調整を行ったことで大幅な時間短縮を実現しています。

以下は、効率向上のための切削・送り速度最適化のポイントです。

- 被削材に適した基本パラメータの設定

- 材料特性(硬度、熱伝導率等)に合わせた基本的な切削・送り速度の設定

- カタログデータを参考にしつつ、実際の加工条件に合わせて微調整

- 工具特性を考慮した調整

- 工具材質(超硬、ハイス、セラミック等)に応じた速度設定

- 工具径や刃数に合わせた回転数・送り速度の調整

- 段階的な加工プロセスの設計

- 荒加工:大きな切込みと高い送り速度で効率重視

- 中仕上げ:適度な切込みと送り速度でバランス重視

- 仕上げ加工:小さな切込みと適切な送り速度で精度重視

- 機械特性の理解と活用

- 使用するマシニングセンタや旋盤の性能限界を把握

- 機械の制御特性(AI輪郭制御等)を考慮した設定

- 冷却・潤滑条件との組み合わせ最適化

切削速度と送り速度の最適化は、単に数値を上げることではなく、被削材、工具、機械特性、加工内容など複数の要因を総合的に考慮した「バランスの取れた最適化」が重要です。特に、精度と効率はトレードオフの関係にあることが多いため、要求精度に応じた最適なバランスポイントを見つけることが効率向上の秘訣です。

切削条件のデータベース化も効率向上に有効です。過去の加工実績をデータベース化し、新たな加工に応用することで、試行錯誤の時間を短縮できます。さらに、最新のデジタルツールを活用し、切削シミュレーションを行うことで、実加工前に最適な条件を予測することも可能です。

工具寿命を延ばし加工コストを削減する切削条件の設定

工具寿命の延長は、金属加工における重要な課題のひとつです。切削ホイールや工具の寿命を延ばすことで、工具コストの削減だけでなく、工具交換時間の短縮による生産性向上、さらには安定した加工精度の維持が可能になります。

工具寿命に大きく影響する要因のひとつが切削条件です。特に切込み量は工具寿命と直接的な関係があります。切込み量が大きすぎると切削抵抗が増大し、工具の摩耗や破損を早めます。一方で、切込み量が小さすぎると、加工時間が長くなり効率が低下します。

最適な切込み量の設定例。

- 荒加工:工具径の30〜50%(効率優先)

- 中仕上げ:工具径の10〜30%(バランス型)

- 仕上げ加工:工具径の5〜10%(精度優先)

工具寿命を延ばすためのもう一つの重要なポイントは、切削熱の管理です。切削熱が過度に発生すると、工具材料の強度が低下し、摩耗が加速します。適切な切削油の使用と冷却方法の選択が、工具寿命延長の鍵となります。

切削油の選択ポイント。

- 被削材との相性:アルミニウムにはアルミニウム専用の切削油、鉄鋼材には鉄鋼用切削油など

- 加工方法との整合性:高速切削には低粘度油、低速・重切削には高粘度油

- 環境への配慮:生分解性切削油や植物油ベースの環境対応型切削油の検討

また、切削油の供給方法も工具寿命に大きく影響します。最近では、従来の大量冷却よりも少量の切削油を高圧で供給するミニマルクーリング(MQL)やニアドライ加工が注目されています。これらの方法は、従来の方法と比較して環境負荷が少なく、かつ効果的に切削熱を管理できるため、工具寿命の延長と加工精度の向上に貢献します。

工具寿命を最大化するための切削条件設定チェックリスト。

- □ 被削材に適した切削速度を設定しているか

- □ 工具特性に合った送り速度を選択しているか

- □ 適切な切込み量で加工しているか

- □ 効果的な切削油を使用しているか

- □ 切りくず処理が適切に行われているか

- □ 工具のランニングインを実施しているか

- □ 振動・びびりが発生していないか

- □ 工具経路は最適化されているか

特に注目すべきは「工具のランニングイン」です。新しい工具を使用する際に、最初の数分間は通常よりも低い切削条件で使用することで、工具刃先の微小な欠けを防ぎ、全体的な工具寿命を延ばす効果があります。例えば、通常の切削速度の70〜80%、送り速度の50〜60%程度で5〜10分間使用した後、徐々に本来の条件に上げていくことで、工具寿命が1.5〜2倍延びたという報告もあります。

また、切りくず処理も工具寿命に大きく影響します。切りくずが適切に排出されないと、再切削による工具への負担が増大し、寿命が短くなります。適切なチップブレーカーの選択と効果的な切削油供給により、切りくずの円滑な排出を確保することが重要です。

工具寿命の延長は、直接的なコスト削減効果に加えて、安定した加工品質の維持、工具交換頻度の低減による生産性向上など、複合的なメリットをもたらします。長期的な視点で切削条件を最適化することが、持続可能な生産システムの構築につながります。

切削油と冷却液の適切な使用で達成する高精度加工

切削油と冷却液は、金属加工の精度向上と効率化において重要な役割を果たします。適切な切削油と冷却液の選択・使用方法は、加工精度の向上、工具寿命の延長、さらには加工表面の品質向上に直接影響します。

切削油の主な機能は以下の3つです。

- 潤滑作用:工具と被削材の間の摩擦を低減し、切削抵抗を減少させる

- 冷却作用:切削熱を効果的に除去し、工具と被削材の熱変形を防止する

- 切りくず排出:生成された切りくずをスムーズに排出し、再切削を防止する

これらの機能が適切に発揮されることで、加工精度の向上と効率化が実現します。例えば、高精度な微細加工では、切削油の潤滑効果により微小な切込みでも安定した切削が可能になり、5μm以下の精度も達成できます。

切削油は大きく分けて、水溶性と不水溶性の2種類があります。それぞれ特性が異なるため、加工内容に応じた適切な選択が重要です。

| 種類 | 特徴 | 適した加工 | 注意点 |

|---|---|---|---|

| 水溶性切削油 | 冷却性能が高い コスト効率が良い 火災の危険性が低い |

高速切削 発熱が多い加工 一般的な金属加工 |

潤滑性は不水溶性より劣る 微生物の繁殖に注意 水質管理が必要 |

| 不水溶性切削油 | 潤滑性能が高い 防錆効果が優れている 長期安定性がある |

高精度加工 難削材加工 低速・重切削 |

冷却性能は水溶性より劣る コストが高い 火災の危険性に注意 |

最近の研究では、切削油の供給方法も加工精度と効率に大きな影響を与えることが明らかになっています。従来の大量注液方式に比べ、最小量潤滑(MQL)技術やオイルミスト供給方式は、環境負荷を減らしながらも効果的な潤滑・冷却を実現できます。特にMQL技術は、極少量(通常1時間あたり50ml以下)の切削油を霧状にして高圧エアとともに供給するため、冷却効果と潤滑効果を最適なバランスで得られます。

また、切削油の圧力と温度も重要な要素です。高圧供給(7MPa以上)は、特に深穴加工や高硬度材料の加工において、切りくず排出性の向上と工具寿命の延長に効果的です。一方、切削油の温度管理も精密加工には不可欠で、温度変化による工作物の熱膨張・収縮を最小限に抑えるために、20±2℃程度に安定させることが推奨されています。

切削油と冷却液の管理・メンテナンスも高精度加工には欠かせません。定期的な濃度チェック、pH値の管理、異物混入の防止、微生物対策などを適切に行うことで、切削油の性能を最大限に発揮させることができます。特に水溶性切削油は、濃度が低すぎると防錆性能が低下し、高すぎると冷却性能が低下するため、適切な濃度管理(通常5〜10%)が重要です。

環境への配慮も近年重要視されている観点です。生分解性の高い植物油ベースの切削油や、特定の有害物質を含まない環境対応型切削油の使用が増えています。これらは従来の鉱物油ベースの切削油と比較して環境負荷が少なく、作業者の健康面でもメリットがあります。

切削油と冷却液の適切な選択と使用は、高精度加工の実現、工具寿命の延長、生産性の向上、さらには環境負荷の低減といった多面的な効果をもたらします。金属加工の現場では、加工内容と目標精度に応じた最適な切削油と供給方法の選定が、競争力向上の鍵となります。

切削ホイールのメンテナンスと保管で実現する加工効率化

切削ホイールの性能を最大限に発揮し、長期間にわたって高い加工精度と効率を維持するためには、適切なメンテナンスと保管が不可欠です。日常的な管理と計画的なメンテナンスによって、工具寿命の延長、加工精度の安定化、そして総合的な生産効率の向上が実現できます。

切削ホイールのメンテナンスにおいて最も重要なのは「ドレッシング」と呼ばれる作業です。ドレッシングとは、切削ホイールの表面を整え、切れ味を回復させる作業であり、定期的に実施することで切削効率と加工精度を維持できます。ドレッシングを怠ると、ホイールの目詰まりや偏摩耗が発生し、加工精度の低下や振動の発生につながります。

効果的なドレッシングの要点。

- 適切なタイミング

- 加工面の品質低下や切削抵抗の増大を感じたとき

- 一定時間の使用後(材質や用途に応じて設定)

- 異なる材料への切り替え時

- 適切なドレッサーの選択

- ダイヤモンドドレッサー:精密ドレッシングに最適

- スチールドレッサー:一般的な用途に

- フォーミングドレッサー:特殊形状の成形に

- 正しいドレッシング方法

- 適切な送り速度と切込み量でドレッシング

- ホイール全面を均一にドレッシング

- 冷却液を適切に供給しながら実施

さらに、日常的な点検も重要です。使用前後に以下のチェックポイントを確認することで、切削ホイールの状態を良好に保ち、突発的な問題を防止できます。

- □ ホイールに亀裂や欠けがないか

- □ 偏摩耗が発生していないか

- □ バランスは適切か

- □ マウント部の緩みはないか

- □ 目詰まりが発生していないか

切削ホイールの保管方法も寿命と性能に大きく影響します。不適切な保管は、ホイールの変形や損傷を引き起こし、使用時の精度低下や安全上のリスクにつながります。以下に、理想的な保管条件と方法を示します。

- 保管環境の条件

- 温度:15〜25℃の安定した環境

- 湿度:40〜60%の適度な湿度

- 直射日光を避けた場所

- 振動の少ない場所

- 適切な保管方法

- 専用のラックやキャビネットに整理して保管

- サイズや種類ごとに分類

- 横置きを基本とし、重ね置きは避ける

- 湿気や油分から保護する

特に重視すべきなのは、使用していない期間の「保管環境」です。レジノイドボンドやビトリファイドボンドのホイールは、環境の湿度変化に敏感で、極端な湿度条件下では特性が変化する可能性があります。品質管理の観点から、保管場所の温湿度管理は非常に重要です。

また、切削ホイールの履歴管理も効率化に貢献します。各ホイールの使用記録(使用日、使用時間、加工材料、ドレッシング履歴など)を管理することで、最適な使用サイクルの把握や寿命予測が可能になります。これにより、計画的なホイール交換やメンテナンスが実施でき、突発的な問題による生産停止を最小限に抑えられます。

デジタル技術を活用したメンテナンス管理も効果的です。バーコードやRFIDタグを用いたホイール管理システムを導入することで、使用履歴の自動記録、適切なドレッシングタイミングの通知、在庫管理の効率化などが実現できます。Industry 4.0の時代において、こうしたデジタル管理は生産性向上の重要な要素となっています。

切削ホイールの適切なメンテナンスと保管は、単なる工具管理ではなく、生産システム全体の効率と品質を左右する重要な要素です。計画的かつ体系的なアプローチによって、工具コストの削減、加工精度の向上、そして生産性の最大化が実現できます。