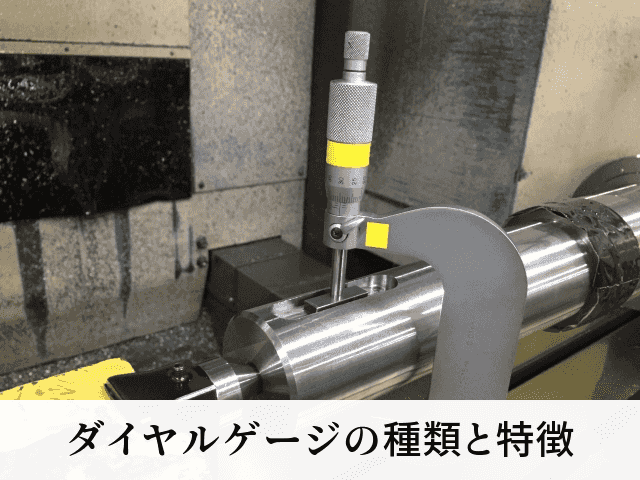

ダイヤルゲージの種類と特徴

ダイヤルゲージとは?基本構造と測定原理の理解

ダイヤルゲージは、寸法の変化を高精度に測定できる工具です。単体では使用できず、スタンドなどの測定治具に取り付けて使用します。その基本的な測定原理は、スピンドルの直線運動または円弧運動を歯車機構などで機械的に拡大し、指針の回転として表示するというものです。

ダイヤルゲージの基本構造は以下の通りです。

- 目盛板: 測定値を読み取るための目盛りが刻まれています

- 指針: 長針と短針があり、測定値を指し示します

- スピンドル: 測定対象に接触する部分で、この動きが測定値として表示されます

- 測定子: スピンドルの先端に付いており、実際に測定対象に触れる部分です

- ステム: ダイヤルゲージを測定台などに固定するための部分です

ダイヤルゲージの大きな特徴は、直接測定と比較測定の両方ができることですが、測定範囲が限られているため、多くは比較測定に用いられます。また、寸法変化だけでなく、平面度や平行度、傾斜度、同軸度などの幾何公差測定にも活用できるという利点があります。

スピンドル式ダイヤルゲージの特徴と金属加工での活用方法

スピンドル式ダイヤルゲージは、最も一般的に使用されているタイプです。その構造は、スピンドルの上下動を内部のラックギアとピニオンギアでダイヤルに伝え、針の回転として変位を表示します。

スピンドル式の主な特徴:

- 測定範囲が広い(標準で1mm~10mm、長いものでは100mmまで)

- ストロークが長く取れるため、寸法変化の大きな測定に向いている

- 目量(1目盛の値)は用途に応じて0.0005mm~0.1mmまで様々なタイプがある

- 旋盤やフライス盤を使った金属加工での寸法測定に最適

金属加工現場でのスピンドル式ダイヤルゲージの主な活用方法としては、旋盤使用時の芯出し作業やフライス盤使用時の平行出し作業があります。また、シリンダーゲージなど各種精密機器の表示部として組み込まれることもあります。

大きさによっても分類され、標準タイプのほか、目盛面径を大きくして読み取りやすくした大形タイプ、治具への組み込みやすいコンパクトな小形タイプも存在します。

てこ式ダイヤルゲージの構造と測定精度の特性

てこ式ダイヤルゲージは、「テストインジケータ」とも呼ばれ、てこの原理を利用した構造を持っています。スピンドルの角度の変化を内部の歯車機構で針に伝え、寸法変化を表示します。

てこ式の主な特徴:

- スピンドル部分が細く、狭い場所の測定が可能

- 測定長は短い(一般的に1mm以下)という制約がある

- スピンドル式に比べて分解能が高く、精度の高い測定が可能

- 回転軸の振れや工作機械の精度検査など、高精度の比較測定に適している

てこ式ダイヤルゲージの最大の利点は、その高い分解能と精度です。特に回転軸の振れ測定や、工作機械の精度検査など、わずかな変位を正確に測定する必要がある場面で真価を発揮します。

また、スピンドル部分が細いという特性を活かし、スピンドル式では測定が困難な狭いスペースや複雑な形状の測定に適しています。近年はマグネットスタンドなどの固定位置の微調整機構付きスタンドが普及しており、測定範囲の狭いてこ式ダイヤルゲージの使い勝手が向上しています。

デジタルインジケータの利点と従来型との測定データ比較

デジタルインジケータは、アナログ式ダイヤルゲージの近代版とも言える電子式の測定器です。スピンドルの動きをエンコーダーが読み取り、液晶ディスプレイに数値として表示します。

デジタルインジケータの主な利点:

- 読み取り誤差がなく、数値を直接確認できる

- ゼロセット機能により、比較測定が容易

- データ出力機能を備えたものが多く、測定データの記録・管理が可能

- 一部の機種では、USBやLAN接続によるデータ転送も可能

従来のアナログ式ダイヤルゲージと比較した場合、デジタルインジケータは特に以下の点で優れています。

- 読み取り性: アナログ式では針と目盛りを目視で読み取るため個人差や誤差が生じやすいのに対し、デジタル式では数値が直接表示されるため読み取り誤差がありません。

- データ管理: アナログ式では測定値を手書きで記録する必要がありますが、デジタル式ではUSBメモリーやPC接続による自動記録が可能なものもあります。これにより、測定から記録・保存・活用までの工数を大幅に削減できます。

- 機能性: 多くのデジタルインジケータは、最大値・最小値のホールド機能や許容差判定機能など、アナログ式にはない便利な機能を搭載しています。

ただし、電池切れのリスクや、極限環境での使用に制約があるなどのデメリットもあります。用途や使用環境に応じて、アナログ式とデジタル式を使い分けることが重要です。

ダイヤルゲージの正しい使い方と精度維持のための注意点

ダイヤルゲージを正確に使用し、その精度を維持するためには、以下のポイントに注意する必要があります。

使用前の確認事項:

- 作動状態の確認: 長針、短針、スピンドルの動きが滑らかであることを確認します。

- 測定子の緩みチェック: 測定子がスピンドルにしっかりと固定されていることを確認します。

- 固定方法の確認: スピンドル式の場合はステム部分または本体裏側の「耳金」で、てこ式の場合は本体裏面の「アリ溝」で適切に固定します。

測定時の注意点:

- 取り付け角度: スピンドルは変位量の測定方向と平行に取り付ける必要があります。角度がついていると誤差が生じます。

- 基点合わせ: 想定される測定物の寸法範囲(公差+α)を考慮し、測定範囲の中央で基点を合わせると安全です。

- 測定圧: 測定子を対象物に当てる際の圧力(測定圧)も測定誤差の原因になりますので、一定になるよう注意します。

- スピンドル位置の微調整: 手で直接動かすとダイヤルゲージが動いて誤差が生じるため、レリーズレバーを使用します。

精度維持のためのメンテナンス:

- スピンドルのお手入れ: スピンドル摺動面の汚れは、乾いた布かアルコールを少量含ませた布で拭き取ります。絶対に注油はしないでください。

- 覆い板の清掃: 柔らかく乾いた布か、中性洗剤を少量含ませた布で拭き取ります。

- 定期的な校正: 測定精度を維持するために、定期的な校正が必要です。使用頻度によって校正周期を設定しましょう。

ダイヤルゲージは油や液体・粉塵などの汚れに弱いため、切削加工環境などでは保護カバーの使用も検討すべきです。また、長期間使用しない場合は、適切な保管条件(湿度や温度の管理)も重要です。

産業現場でのダイヤルゲージ活用事例と最新トレンド

ダイヤルゲージは金属加工だけでなく、様々な産業現場で活用されています。ここでは、具体的な活用事例と最新のトレンドについて紹介します。

自動車産業での活用例:

- エンジン部品の精密加工における寸法確認

- 組み立てラインでの部品の平行度・同軸度チェック

- シリンダーボアの真円度測定

電子機器製造での活用例:

- 精密部品の寸法検査

- 基板の平面度確認

- コネクタピンの位置精度測定

最新トレンド:IoT連携とデータ活用

近年のダイヤルゲージ技術の進化として注目されているのが、IoT連携とデータ活用です。従来のアナログ式ダイヤルゲージでは測定値の記録・活用に課題がありましたが、最新のデジタルインジケータではBluetooth接続や無線LAN接続により、測定データをリアルタイムでPC・タブレットに転送し、統計処理や品質管理に活用できるものが登場しています。

このようなIoT対応測定器の普及により、以下のようなメリットが生まれています。

- データの一元管理: 測定データを自動的に記録・保存することで、ヒューマンエラーを防止し、データの信頼性が向上

- 統計的品質管理: 大量の測定データから統計値(平均・標準偏差・Cpk値など)を自動計算し、製造プロセスの安定性評価が容易に

- トレーサビリティの確保: いつ・誰が・どの測定器で測定したかの記録が自動化され、品質問題発生時の原因追跡が容易に

また、画像寸法測定器のような新たな測定技術も登場しており、ダイヤルゲージの限界を超えた多点同時測定なども可能になっています。

製造業におけるIoTやデジタルトランスフォーメーション(DX)の流れは今後も加速すると予想され、測定工具もこの流れに合わせて進化していくでしょう。ダイヤルゲージ単体での測定から、システム化・自動化された測定へと移行する傾向が強まっています。

しかし、その一方で従来のアナログ式ダイヤルゲージも依然として多くの現場で活用されており、特に極限環境や電源確保が難しい現場では、その信頼性と堅牢性が評価されています。