バレル研磨とバリ取りの特徴と種類と効果的な方法

バレル研磨の特徴と主な効果について

バレル研磨は金属加工業界で広く採用されている表面処理技術です。その最大の特徴は、高い効率性と多様性を兼ね備えている点にあります。複数のワークを同時に加工できるため、手作業に比べて大幅な時間短縮が可能になります。

バレル研磨の主な効果としては、以下のような用途があります。

- バリ取り:切削加工や成形工程で発生する不要な突起を効率的に除去します。

- スケール取り:表面の酸化膜や汚れを取り除き、クリーンな状態に仕上げます。

- 光沢仕上げ:表面を滑らかにし、製品に美しい輝きを与えます。

- R付け:エッジを丸めることで安全性や操作性を向上させます。

特に注目すべき点は、研磨石やコンパウンドの適切な組み合わせによって、光沢仕上げから鏡面仕上げに近いレベルまで対応できる柔軟性です。また、薬液を使用しないため環境への負荷が少なく、コストパフォーマンスにも優れています。

バレル研磨を施すことで金属表面の耐摩耗性が向上し、製品寿命の延長にも貢献します。表面が固くなり、キズが付きにくくなるため、特に頻繁に使用される部品や摩耗しやすい部分への処理に最適です。

ステンレス部品、ダイカスト部品、真鍮部品、チタン部品、鉄部品など、様々な素材に対応可能な点も大きな特徴となっています。

バリ取りの重要性と製品品質への影響

バリとは、金属や樹脂を加工した際に生じる加工部分のギザギザを指します。一見目立たない小さな出っ張りですが、放置するとさまざまな問題を引き起こす可能性があります。

バリ取りは単なる仕上げ工程ではなく、製品の品質や安全性を左右する重要な工程です。以下にバリを除去せず放置した場合のリスクを詳しく見ていきましょう。

| リスク | 影響 |

|---|---|

| 性能低下 | 駆動時にバリが干渉し摩擦が発生する等、想定外の挙動により期待性能を発揮できなくなる |

| サイズ精度不良 | 設計上のサイズに収まらず、部品組立精度が低下する |

| 機械故障 | 使用中にバリが脱落し、動作部に入り込み、機械の傷や詰まりの原因となる |

| 怪我のリスク | バリの先端は非常に鋭く、取り扱い時に怪我をする危険性がある |

バリ取りの精度が最終的な製品品質を大きく左右します。加工物の形状を変えずに、バリの部分だけを正確に除去することが求められる繊細な作業です。

製造工程では必ずバリ取りの工程が存在しますが、この工程を最適化することで生産効率の向上や品質の安定化が図れます。特に精密機械部品や医療機器部品などの高精度が要求される製品では、バリ取りの重要性はさらに高まります。

バレル研磨の4つの種類と選び方

バレル研磨には、用途や製品の形状、加工目的に応じて使い分けられる4つの主要な種類があります。それぞれの特徴を理解し、適切な方式を選ぶことが効率的で品質の高い加工を実現するポイントです。

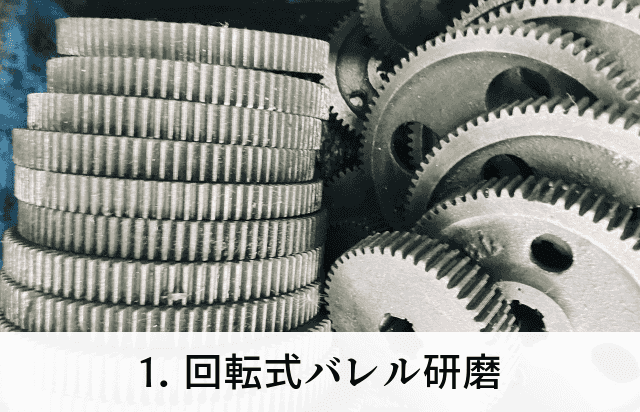

1. 回転式バレル研磨

回転式バレル研磨は最もポピュラーな方式で、バレル容器を低速で回転させて研磨を行います。

- 特徴:加工の安定性が高く、仕上がりが均一になりやすい

- 適用製品サイズ:中程度

- 加工時間:数時間〜数日(比較的長い)

- メリット:構造が単純で耐久性が高く、コストパフォーマンスに優れる

- 向いている用途:品質重視の中小規模生産現場

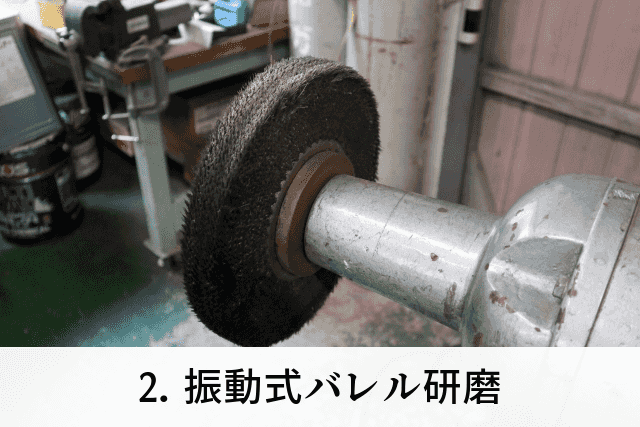

2. 振動式バレル研磨

振動式は、バレル槽全体を振動させることにより、槽内の製品と研磨材が相互に摩擦して研磨する方式です。

- 特徴:比較的効率が良く、加工中の進捗確認が容易

- 適用製品サイズ:大型や長尺の製品に適する

- 容器形状:長方形(ボックスタイプ)と円形(サークルタイプ)

- メリット:打コンや擦り傷、曲がりなどが減少する傾向がある

- 注意点:小さなワークには不向きな場合がある

3. 遠心式バレル研磨

遠心式は、複数の研磨槽が公転・自転の組み合わせで高速回転し、遠心力による高圧を加える方式です。

- 特徴:短時間で高精度な仕上げが可能

- 研磨力:回転式の数十倍

- 処理量:一度に処理できるワーク量は少ない

- 用途:重切削から精密な仕上げまで対応可能

- 向いている場合:短納期で高品質な加工が必要な場合

4. 流動式バレル研磨

流動式は他の3種類に比べて比較的新しい技術で、研磨材と製品の流れによる研磨効果を利用します。

加工目的や製品の特性に合わせて、最適なバレル研磨方式を選択することが重要です。特に量産品の場合は、テスト加工を行って最適な条件を見つけることをお勧めします。

効果的なバリ取り方法の比較と選定ポイント

バリの発生は加工には不可避のものですが、それをいかに効率的に除去するかが製品の最終品質を左右します。ここでは、代表的なバリ取り方法を比較し、それぞれの選定ポイントについて解説します。

1. 手作業による方法

研磨材や専用工具を用いて手作業でバリを除去する最も基本的な方法です。

- メリット:目視確認しながら作業できるため、削りすぎを防止できる

- デメリット:作業員によるばらつきが発生し、時間がかかる

- 向いている場合:少量生産や極めて繊細な加工が必要な場合

- コスト:設備投資は少ないが、人件費と時間コストがかかる

2. バレル研磨によるバリ取り

前述のバレル研磨の各種方法を利用したバリ取りは、多数のワークを同時に処理できる効率的な方法です。

- メリット:一度に多くの数量を処理でき、作業の自動化が可能

- デメリット:ランダムに研磨されるため高精度を保つことが難しく、余計な傷のリスクがある

- 向いている場合:中〜大量生産、比較的単純な形状の製品

- 設備投資:初期コストはかかるが、長期的なコスト削減効果が高い

3. バフ研磨(ブラシ研磨)

高速回転するバフやブラシに加工物を当て、バリを除去する方法です。

- メリット:バリ部分を確実に除去でき、続けて鏡面仕上げまで可能

- デメリット:角度や力加減に熟練技術が必要

- 向いている場合:仕上がりの美観が重要な製品

- 特徴:部分的な研磨に適しており、全体と部分の仕上げ分けが可能

4. 電解研磨・化学研磨

電気と薬品の力を利用して金属表面を溶かし研磨する方法です。

- メリット:表面の平滑化と同時に耐食性向上も実現

- 対応素材:ステンレス、チタン、アルミ、銅など

- デメリット:形状や数量により処理ムラが生じる可能性がある

- 向いている場合:医療機器や食品機械など高い表面品質が求められる製品

5. ブラスト処理

研磨剤を高速で噴出し、バリ部分に当てて除去する方法です。

- メリット:加工範囲の細かな調整が可能で、手作業より短時間

- デメリット:ある程度の設備投資が必要

- 特徴:表面のテクスチャ付けも同時に行える

- 向いている製品:外観部品や構造部品など幅広く対応可能

バリ取り方法の選定には、以下のポイントを考慮することが重要です。

- 製品の材質と硬度

- バリの発生位置と大きさ

- 求められる表面品質と精度

- 生産量と作業効率

- コストと投資対効果

効果的なバリ取り方法の選定は、最終製品の品質向上はもちろん、生産効率やコスト管理にも大きく影響します。製品特性に最適な方法を選択し、必要に応じて複数の方法を組み合わせることも検討しましょう。

バレル研磨とバリ取りの最新技術動向と自動化のメリット

金属加工業界においてもデジタル化や自動化の波が押し寄せており、バレル研磨やバリ取り工程にも革新的な技術が導入されています。ここでは、最新の技術動向と自動化がもたらすメリットについて解説します。

最新技術動向

近年のバレル研磨とバリ取り技術は、より高精度で効率的な処理を実現するために進化を続けています。

- IoT技術の活用:研磨機器にセンサーを搭載し、リアルタイムで加工状態をモニタリングすることで、最適な加工条件を維持

- AI画像認識システム:バリの自動検出と加工箇所の特定により、バリ取りの精度向上と不良品の削減を実現

- カスタマイズ研磨材の開発:特定の素材や形状に最適化された新世代の研磨材により、加工時間の短縮と表面品質の向上が可能に

- ハイブリッド加工システム:複数のバリ取り方法を一つの設備に統合し、工程間の移動を最小化

特に注目されているのが、「精密流体研磨」技術です。これは従来のバレル研磨よりも繊細なバリ取りが可能で、複雑な内部形状にも対応できる革新的な方法です。この技術では、研磨材を含んだ特殊流体を製品内部に循環させることで、アクセスが困難だった部分のバリも効率的に除去できます。

自動化のメリット

バリ取りや研磨工程の自動化は、以下のような多くのメリットをもたらします。

| メリット | 内容 |

|---|---|

| 時間短縮 | 手作業と比較して大幅な処理時間の短縮が可能。24時間連続運転も実現できる |

| 品質安定 | 作業者による品質のばらつきがなくなり、一定の高品質を維持できる |

| 人材の有効活用 | 単純作業から解放され、より創造的な業務に人材を配置できる |

| コスト削減 | 長期的には人件費削減と生産性向上により、総コストの削減が実現 |

| 作業環境改善 | 粉塵や騒音から作業者を解放し、労働環境が向上 |

自動化システムの導入には、バレル研磨機とロボットアームを組み合わせた「ロボットバレルシステム」が注目されています。このシステムでは、ロボットがワークの投入から取り出し、次工程への移動までを自動で行うため、人の介入なしに連続処理が可能です。

また、デジタルツインを活用した仮想シミュレーションにより、実際の加工を行う前に最適な条件を見つけ出すことも可能になっています。これにより、試作回数の削減とさらなる効率化が期待できます。

自動化を検討する際は、現在の生産量や将来の拡張性、投資対効果を十分に検討し、段階的に導入を進めることをお勧めします。特に中小企業では、全工程の一気の自動化よりも、ボトルネックとなっている工程から優先的に自動化することで、効果的な投資が可能になります。

金属加工業のスマート製造関連情報(経済産業省資料)

最新のバレル研磨・バリ取り技術の導入は、製品品質の向上だけでなく、生産効率の大幅な改善と働き方改革にも貢献します。技術の進化を積極的に取り入れることで、競争力の強化につながるでしょう。