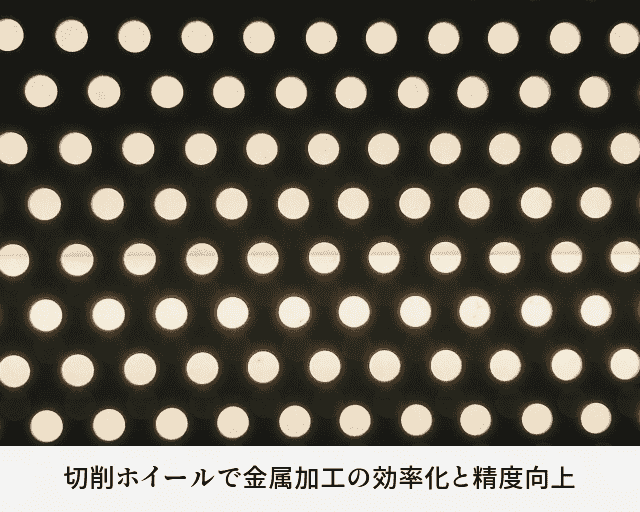

切削ホイールで金属加工の効率化と精度向上

切削ホイールの種類と特性を理解する

切削ホイールは金属加工において欠かせない工具であり、その種類と特性を理解することが高品質な加工を実現する第一歩です。切削ホイールは主に以下のような種類に分けられます。

- 研削ホイール

- アルミナ系:一般的な鉄鋼材料の加工に適しています

- CBN(立方晶窒化ホウ素):高硬度材料や熱処理鋼の精密加工に最適

- ダイヤモンド:超硬合金やセラミックなどの難削材に使用

- 切断ホイール

- レジノイド系:金属の切断に広く使用される汎用タイプ

- メタル系:耐久性に優れ、精密切断に適しています

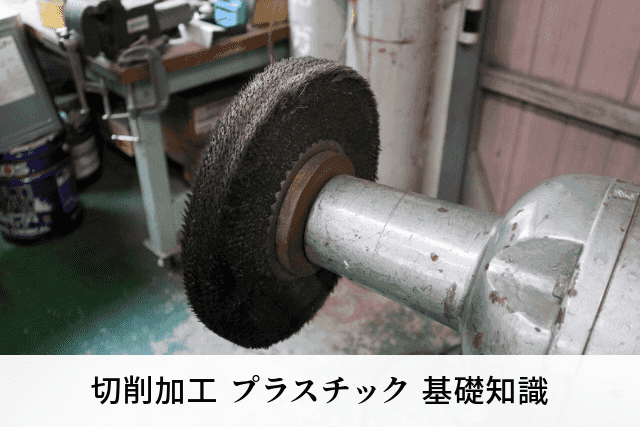

- 研磨ホイール

- 不織布タイプ:表面仕上げや微細な研磨に使用

- フェルトタイプ:鏡面仕上げなどの高精度研磨に適しています

切削ホイールの選定においては、加工対象の材質だけでなく、求められる表面粗さや加工精度、生産効率なども考慮する必要があります。例えば、アルミニウムの加工では目詰まりを防ぐために特殊なコーティングが施されたホイールが効果的です。

また、粒度(グリット)の選択も重要なポイントです。粗い粒度(低い番号)は材料の除去速度が高く荒加工に適していますが、表面粗さは粗くなります。一方、細かい粒度(高い番号)は表面仕上げが美しくなりますが、加工速度は遅くなります。

フライス盤での切削ホイール活用術

フライス盤での切削ホイールの活用は、金属加工の効率と精度を大きく向上させます。フライス盤は主に平面や溝、形状加工に使用される工作機械ですが、適切な切削ホイールを選択することで、その性能を最大限に引き出すことができます。

フライス盤での切削ホイール使用のポイント:

- 回転速度の適正化

- 切削ホイールの直径や材質に合わせた最適な回転速度を設定する

- 過度な回転速度は熱発生や工具寿命の低下を招く

- 送り速度の調整

- 材料の硬さや切削深さに応じて適切な送り速度を選択

- 送り速度が遅すぎると工具の摩耗が早まり、速すぎると表面品質が低下

- 切削油剤の選択

- 加工材料と切削ホイールの組み合わせに適した切削油剤を使用

- 切削油剤は熱の発生を抑え、切りくずの排出を助ける

フライス盤での切削ホイール使用時には、ホイールのバランス調整も重要です。不均衡なホイールは振動を引き起こし、加工精度の低下や機械への負担増加につながります。定期的なバランスチェックと調整を行うことで、安定した加工品質を維持できます。

また、フライス盤での切削ホイール使用時には、適切なクランプ方法や固定具の選択も重要です。工作物がしっかりと固定されていないと、加工中に動いてしまい精度が出なくなります。特に薄物や複雑形状の加工では、専用の固定具や治具を活用することで、安定した加工が可能になります。

ナチの研削盤製品情報 - 高精度加工のための機械と工具の選定について詳しく解説

切削ホイールの選び方と加工精度の関係

切削ホイールの選定は、加工精度に直接影響する重要な要素です。適切なホイールを選ぶことで、加工時間の短縮だけでなく、表面品質の向上や工具寿命の延長にもつながります。

切削ホイール選定の主なポイント:

- 加工対象材料との相性

- 軟鋼:アルミナ系の一般砥石が適している

- ステンレス鋼:目詰まりしにくいジルコニア系や特殊コーティング砥石が効果的

- 超硬合金:ダイヤモンドホイールやCBNホイールが必要

- 結合剤(ボンド)の種類

- ビトリファイド(陶磨):高精度加工に適し、形状保持性が高い

- レジノイド(樹脂):柔軟性があり、振動吸収性に優れている

- メタル:耐久性が高く、ダイヤモンドやCBN砥粒との相性が良い

- 砥粒の粒度と集中度

- 粗加工:粗い粒度(46〜80番)で材料除去効率を重視

- 仕上げ加工:細かい粒度(120〜240番)で表面品質を重視

- 超精密加工:超微粒(320番以上)で高精度な表面仕上げを実現

加工精度を向上させるためには、単に適切なホイールを選ぶだけでなく、使用条件の最適化も重要です。例えば、切削速度が速すぎると熱発生により工作物が熱変形し、精度が低下する可能性があります。また、切削深さが大きすぎると切削抵抗が増大し、振動や撓みが生じて精度に悪影響を及ぼします。

特に高精度加工が求められる場合は、加工前のホイールドレッシング(目立て)が重要です。ドレッシングにより砥粒の切れ味を回復させ、ホイール表面の平面度や真円度を確保することで、安定した加工精度を維持できます。

切削ホイールのメンテナンスと寿命延長技術

切削ホイールの性能を最大限に引き出し、コスト効率を高めるためには、適切なメンテナンスと寿命延長の取り組みが不可欠です。定期的なメンテナンスにより、加工精度の維持だけでなく、安全性の確保にもつながります。

切削ホイールのメンテナンス基本ポイント:

- 定期的なドレッシング(目立て)

- 砥粒の切れ味が低下したら適切なドレッサーでドレッシングを行う

- ドレッシングの頻度は加工材料や条件によって調整する

- 過度なドレッシングはホイールの消耗を早めるため注意が必要

- バランス調整

- 使用前にホイールのバランスを確認し、必要に応じて調整する

- バランスの崩れは振動や精度不良、機械への負担増加の原因になる

- 保管方法

- 湿気の少ない場所で保管し、直射日光を避ける

- 変形を防ぐため、平らな場所に寝かせて保管する

- 重ね置きは避け、専用のラックなどを使用する

切削ホイールの寿命を延ばすための工夫:

- 適切な切削条件の設定

- 推奨される回転速度、送り速度、切込み量を守る

- 過負荷での使用を避け、適度な休止時間を設ける

- 切削油剤の最適化

- 加工条件に合った切削油剤を選択し、適切な供給量を確保

- 切削油剤のフィルタリングを定期的に行い、清浄度を維持

- 使用履歴の管理

- ホイールごとの使用時間や加工量を記録

- 使用状況に基づいた計画的な交換やメンテナンスを実施

特に注目すべき点として、最新の切削ホイールには特殊コーティングが施されたものがあります。これらは目詰まりを防止し、切れ味を長時間維持する効果があります。初期コストは高くなりますが、長期的には交換頻度の低減やメンテナンス時間の短縮につながり、総合的なコスト削減が期待できます。

TYROLITの研削工具メンテナンスガイド - 切削ホイールの適切な保守と寿命延長のための詳細情報

切削ホイールによる特殊金属の加工テクニック

特殊金属の加工は通常の鉄鋼材料と比較して難易度が高く、適切な切削ホイールの選択と特殊なテクニックが求められます。チタン合金、インコネル、ハステロイなどの難削材は、その特性から加工時に特有の課題が生じます。

特殊金属加工における切削ホイールの選定ポイント:

- チタン合金の加工

- 熱伝導率が低く、熱が蓄積しやすいため、冷却能力の高い切削油剤と組み合わせる

- CBN砥石やセラミック系砥石が効果的

- 低速・高送りの条件設定が推奨される

- ニッケル基超合金(インコネルなど)の加工

- 加工硬化性が高いため、鋭利な切れ刃を持つホイールを選択

- ダイヤモンドホイールやCBNホイールが適している

- 断続的な加工よりも連続的な加工が望ましい

- 耐熱鋼・耐食鋼の加工

- 高温強度が高いため、耐熱性に優れた砥粒を使用

- 目詰まりを防止するための特殊構造ホイールが効果的

- 適切な切削油剤の選択と十分な供給が重要

特殊金属加工のテクニック:

- トロコイド加工法

- 工具の負荷を分散させる円弧状の工具経路を採用

- 切削ホイールの寿命延長と加工精度の向上が期待できる

- ステップカット法

- 一度に大きな切込みを入れず、複数回に分けて少しずつ加工

- 熱の発生を抑制し、工具への負担を軽減

- クーラントスルー技術

- ホイール内部から切削油剤を供給する方式

- 切削点への直接的な冷却効果が高く、難削材加工に効果的

特殊金属加工では、切削ホイールの摩耗が早いことが課題となります。そのため、摩耗状態を常に監視し、適切なタイミングでのドレッシングや交換が重要です。また、加工中の振動や音の変化にも注意を払い、異常の早期発見に努めることが、高品質な加工結果につながります。

最新の研究では、超音波振動を援用した切削加工が特殊金属の加工に効果的であることが示されています。切削ホイールに微細な振動を与えることで、切削抵抗の低減や表面品質の向上が期待できます。こうした新技術の導入も、特殊金属加工の効率化に有効な手段となるでしょう。

ナチの難削材加工技術資料 - 特殊金属の効率的な加工方法と最適工具選定について

切削ホイールの最新技術と将来展望

切削ホイール技術は日々進化しており、金属加工の効率化と精度向上に大きく貢献しています。最新の技術動向を把握し、将来の展望を理解することは、競争力を維持するために重要です。

最新の切削ホイール技術:

- ハイブリッド砥粒技術

- 異なる種類の砥粒を組み合わせることで、それぞれの長所を活かした加工が可能

- 例:アルミナとCBNの混合により、汎用性と高精度を両立

- 多孔質構造ホイール

- 内部に微細な気孔を持つ構造により、切削油剤の保持能力が向上

- 熱発生の抑制と切りくずの排出性改善に効果的

- ナノコーティング技術

- 砥粒表面にナノレベルの特殊コーティングを施すことで、耐摩耗性や切れ味が向上

- 特に難削材加工において効果を発揮

将来展望:

- IoT・AI技術との融合

- センサー内蔵型ホイールによるリアルタイム摩耗監視

- AI分析による最適加工条件の自動調整

- 予知保全システムとの連携による計画的なメンテナンス

- 環境対応型切削ホイール

- 環境負荷の少ない結合材や砥粒の開発

- ドライ加工や準ドライ加工に対応した特殊構造ホイール

- リサイクル可能な材料構成

- 複合加工対応ホイール

- 研削と研磨を一工程で行える多機能ホイール

- 異なる粒度の砥粒を層状に配置した段階的加工対応型

特に注目すべき技術として、3Dプリンティング技術を活用した切削ホイールの製造があります。従来の製造方法では困難だった複雑な内部構造や砥粒分布を実現することで、加工特性の最適化が可能になります。これにより、特定の加工対象や条件に特化したカスタムホイールの製造が容易になると期待されています。

また、デジタルツイン技術の活用により、仮想環境での加工シミュレーションが可能になります。